-

業種・地域から探す

フィルム・シート・紙加工機

フィルムやシート、紙の加工機は、切断、貼り合わせ、塗布、乾燥、巻き取りなどの各工程を通して製品の品質を保ち、機能性を加えるなどの役割を果たしている。加工された製品は、印刷業界をはじめ、食品、医療、エレクトロニクス分野などで幅広く活用されている。加工対象物(ワーク)となる素材市場では機能性フィルムの需要が高まっている。電気自動車(EV)用リチウムイオン電池(LiB)や太陽電池向けのフィルムの需要が拡大しているほか、環境配慮型原料を使ったフィルムの開発も進んでいる。これに伴い、加工機メーカーでは機能性フィルム用の成形機や加工機の開発に力を入れている。

高機能フィルム開発後押し

-

機能性フィルムの研究開発を後押しする加工機(2025年高機能素材week東京 AIKIリオテックブース)

フィルムやシート、紙の加工機のワークとなる素材市場では、機能性フィルムの需要が高まっている。自動車の電動化や半導体の需要増、脱プラスチックニーズの高まりなどが要因だ。環境負荷低減を意識してフィルムの薄肉化が進んでいるほか、サステナブル原料や生分解性の原料を使った環境対応型フィルムの開発が進んでいる。

このような背景から、加工機には高機能素材や薄いフィルムの加工、生産性向上、小型化・汎用化などのニーズがある。加工機メーカー各社は、ユーザーの要望に応えた製品を続々と展開している。

あるメーカーでは、試作・開発用に少量生産に対応した多層Tダイ式フィルム成形ユニットを売り出している。同装置は各層の押し出しを独立制御することで試作・開発段階でも実機レベルに近いプロセスを再現できる。作業者が一人でも効率よく多層フィルムが成形でき、少量試作が可能。材料節約や小型・省スペースといった点で導入コストが低い。企業・大学の素材開発を後押しする。同社は今後、延伸や強度に優れたフィルム成形に対応する装置の開発にも意欲的だ。

巻き替え時の生産ロス削減

また別のメーカーでは、アキュームレーターを使わず基材を巻き替えできるノンストップスプライステスト装置を開発した。ワインダー(巻き取り機)のスプライス(巻き替え)工程での生産ロス削減に貢献する。スプライス時に発生するロスとしては一般に巻き替えの失敗がある。そのほかにも、基材の切断時に発生するシワや折れが巻き芯(コア)に巻き付けた直後に転写痕として現れ、数周分の欠陥となるケースもある。特に金属箔は一度シワや転写痕が付くと消えないため、品質と歩留まりの低下が課題だった。

-

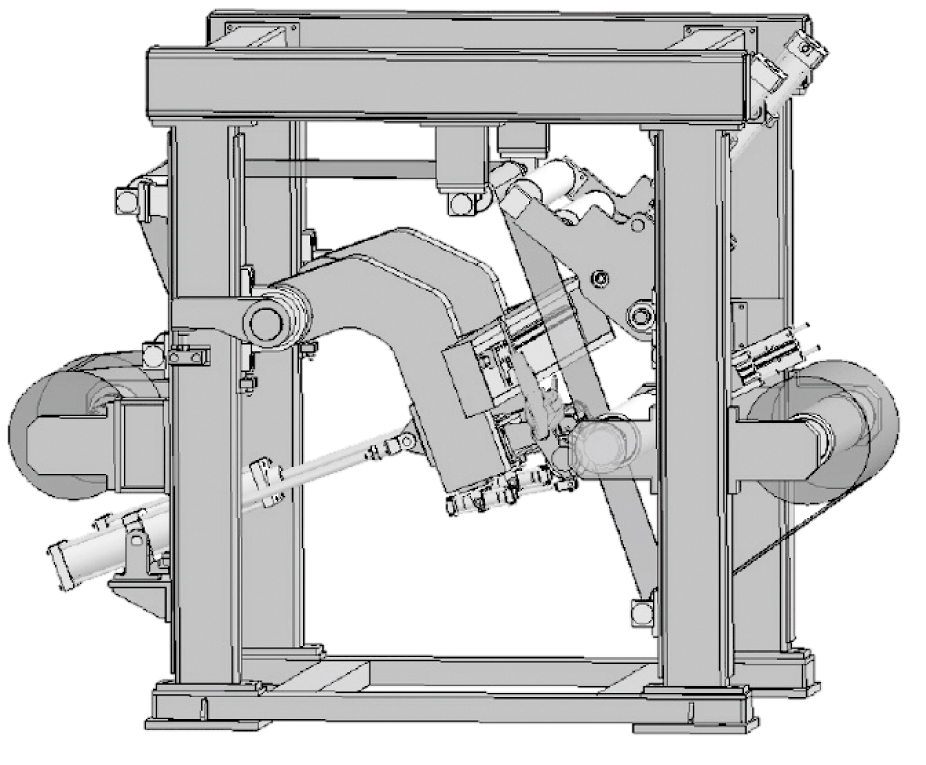

図1 トラバースカッター方式のスプライス装置(小林製作所提供) -

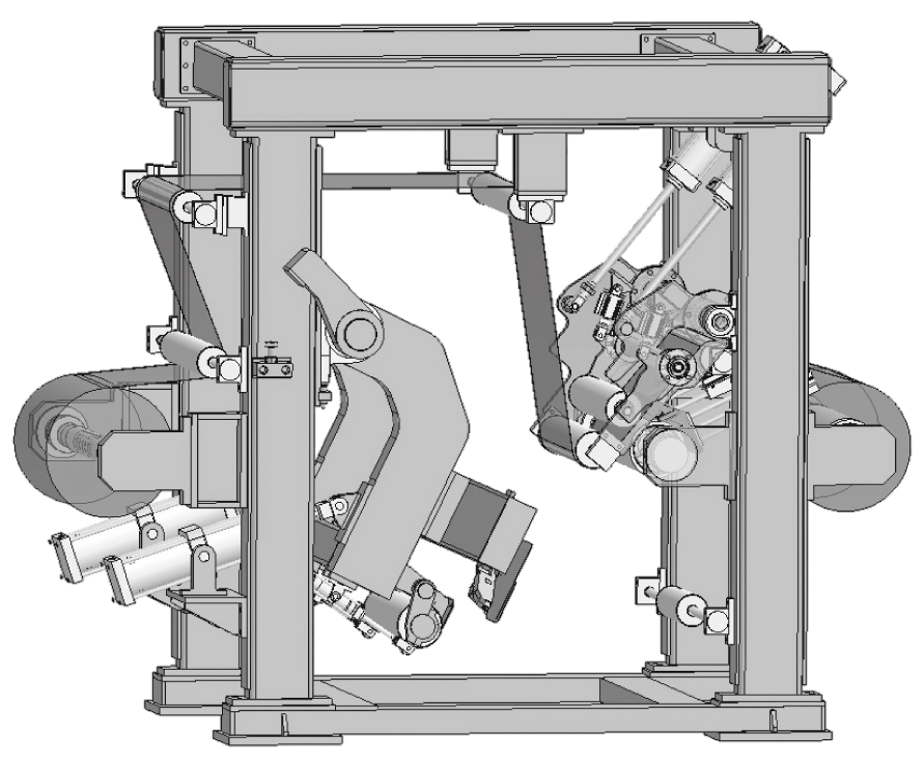

図2 鋸刃方式のスプライス装置(小林製作所提供)

同装置はアキュームレーターを設置しなくてもライン速度を落とさず、シワのない確実な巻き替えを実現する。巻き付け直後の転写痕は、1分間に200メートルのライン速度の場合、約3メートル(軟質アルミ箔の例)と短く、生産ロス削減につながる。LiB向けアルミパウチ用途に加え、光学フィルムなどの裂けやすく割れやすい基材や、離型フィルムなどテープが貼り付きづらい基材にも対応可能だ。

切断方式はトラバースカッター方式と鋸刃方式の2タイプを用意。ユーザーの用途に応じて最適な条件でテストができる。トラバースカッター方式(図1)は基材に対し幅方向に走行する刃物で直線切断を行う。特殊形状のカッターユニットにより、基材先端の折れやシワの発生を抑えつつ、安定した巻き付けを実現する。一方、鋸刃方式(図2)は刃先形状やコアへのニップロールの押し付けを最適化することで、基材先端の折れや段差を最小限に抑える。どちらの方式も巻き付け直後のシワや転写痕を大幅に低減し、スプライス時のロス削減と品質向上に寄与する。

機能性フィルムの開発・製造から製品の品質安定化まで、加工機メーカーの役割は幅広い。メーカー各社は独自の技術を駆使して、製品の付加価値アップや業界の競争力強化に貢献している。