-

業種・地域から探す

エンドミル・フライス工具

エンドミル・フライス工具の特徴と最新の技術開発動向

【執筆】 松岡技術研究所 代表取締役 松岡 甫篁

人口減少に伴う人手不足を背景に、生産現場の自動化や省力化、情報化への取り組みは必然かつ急務となっている。新たな自動化として、無人搬送車(AGV)に搭載したロボットが人に代わり、加工対象物(ワーク)の着脱、供給などを行う。生産設備では工程集約が可能な高能率の5軸制御マシニングセンター(MC)の認識が高まっている。その結果、5軸MCを生かすフライス工具と切削技術の高度化が進む。ここではフライス工具、とりわけエンドミルの新たな方向性を探るとともに、切削技術の最新動向を紹介する。

エンドミル・情報化に向けた取り組み

生産現場の自動化には、高度で多量な数値制御(NC)プログラムデータの生成が求められる。それには自社における体制構築はもちろんのこと、信頼性の高い工具および技術情報収集は不可欠である。現状、カタログに記載されている情報を参考に、工具選択と切削条件を決定している。つまり、工具選択と切削条件の決定はユーザー個々に任せられ、多種多様な切削が実行されている。今後、エンドミル性能を十分に発揮させる取り組みには、個々のデータ提供が必要と考える。

その例として①適用可能な被削材②最適な工具軌跡③最適な切削ポイント④低切削速度域⑤最適切削速度域を切りくず形状で表示⑥最少切り込み量(送り量)⑦仕上げ切削・荒切削における工具摩耗判定—などが挙げられる。以降、筆者が必要と考える項目について解説する。

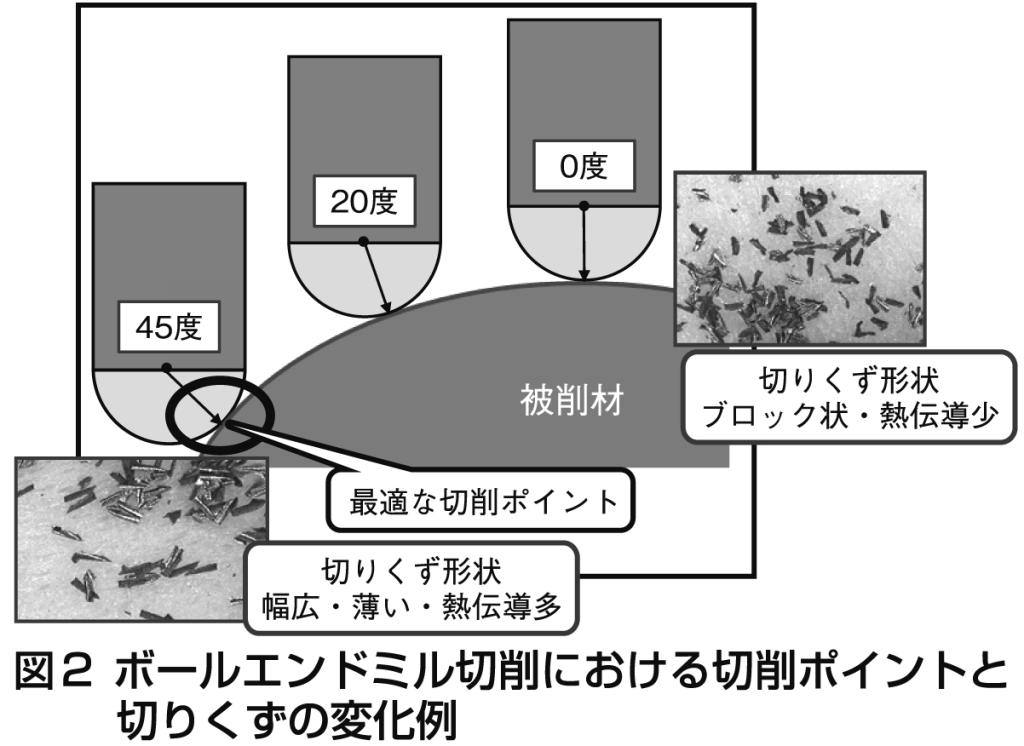

最適な切削ポイントとは、ボールエンドミルおよびラジアスエンドミルにおいて、切削機能を最大限発揮できる切れ刃の切削ポイント(1カ所)を指す。低切削速度域は、刃先への切削熱の影響で工具摩耗が急速に進む。この速度域は被削材に応じて変化するため、あらかじめ確認することが重要である。

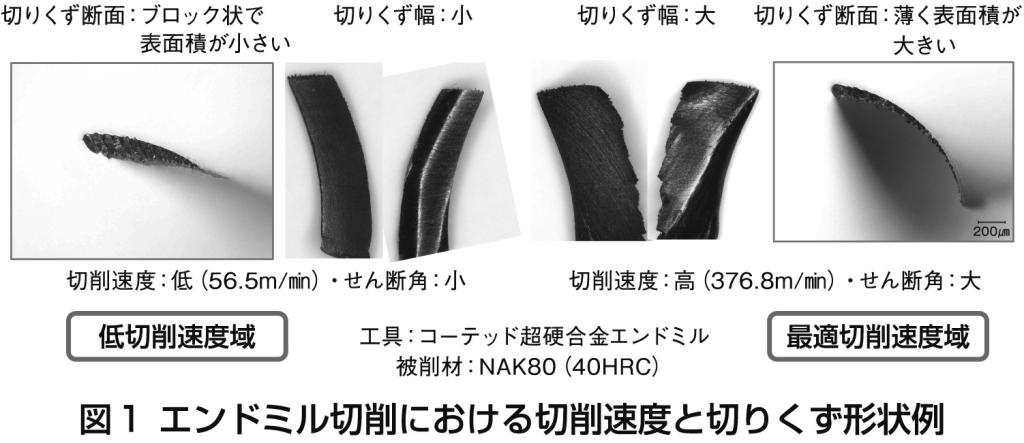

最適速度域は工具寿命の安定と延長が期待できる。理由として、表面面積の大きな切りくず形状が生成される。この結果、切削熱の多くが切りくずに伝導し、刃先への熱影響を抑制できる。低切削速度域を知る簡便法は、切削時に発生する切りくず形状の観察である。

図1は切削速度と切りくず形状の関係例を示している。切りくず形状に変化が生じていることが分かる。最少切り込み量は、仕上げ切削時に、全ての切れ刃が機能する最少の切り込み量である。

最少切り込み量は、切れ刃エッジ部形状、複数の切れ刃位置のバラつき精度などで決定する。

一方、エンドミルの最適な選択も、現状、ユーザーに任せられている。とりわけ、荒切削におけるエンドミルの選択では、大きな差異が生じている。例えば、荒切削におけるエンドミルの選択は、被削材と加工形状から①素材の上面から切削②素材の外周部から切削③それらの併用の切削—に分けられる。

この結果、底刃機能重視のスクエアエンドミル、ラジアスエンドミル、または外周刃機能重視のスクエアエンドミルなど最適な工具を選択する。

さらに、エンドミルと切削条件の選択は、単位時間当たりの切削量で判断することが合理的である。

5軸MCの工具と切削技術

ここ数年、大幅な切削時間の短縮と切削面の高品位化で、5軸MCの注目は高まっている。生産現場に5軸MCを導入するには、工具と切削技術について十分に理解することが重要だ。

例えば、3軸MCと5軸MCの工具と切削技術は“別物”という認識が必要になる。このことを理解するために、参考として型部品の切削で多く用いられるボールエンドミルを例に解説する。

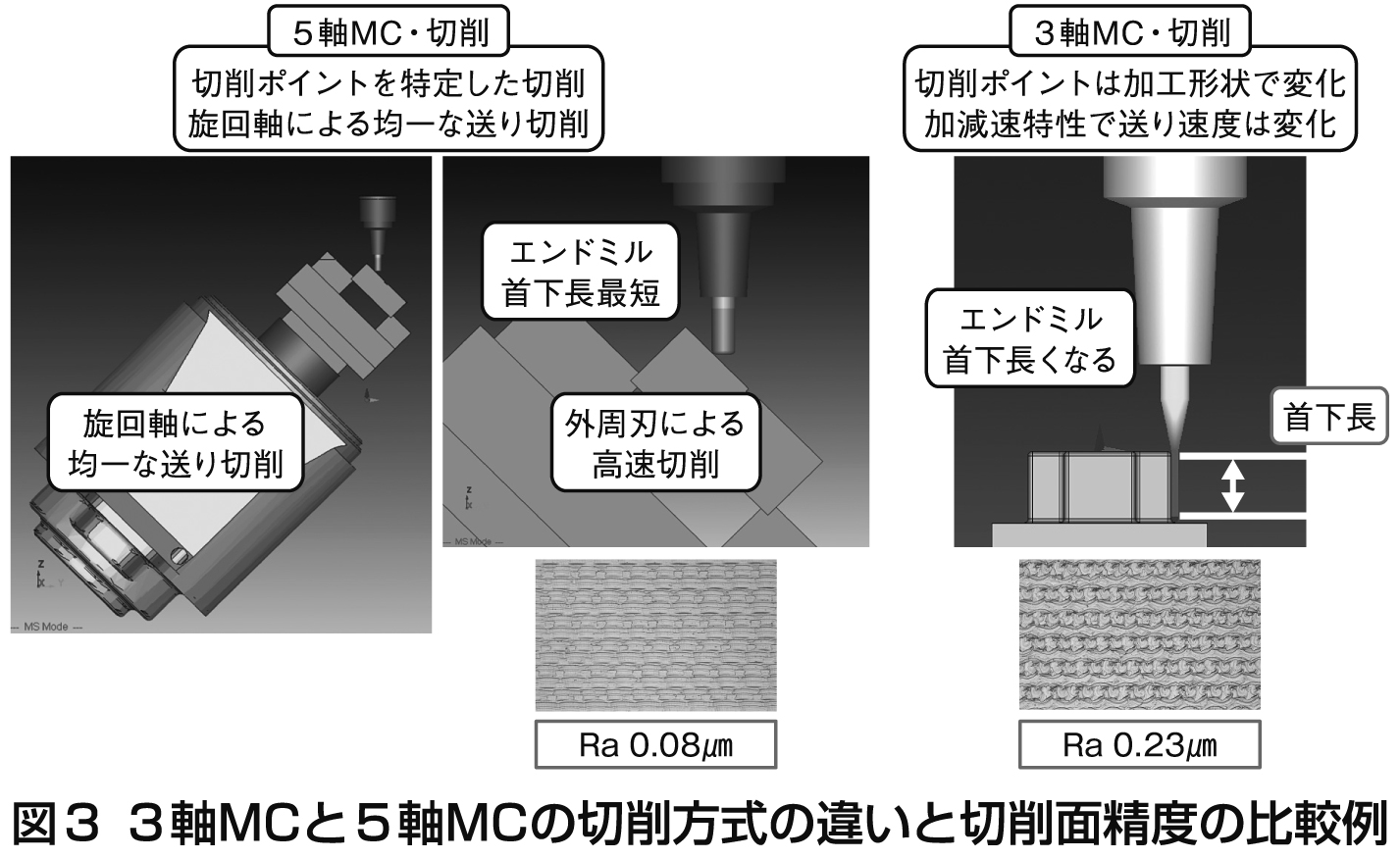

図2は3軸MCにおけるボールエンドミル切削であり、加工形状で切れ刃の切削ポイントは移動する。実切削速度の変化に応じて、異なる形状の切りくずが生成されるため、切削面粗さと工具摩耗の進行状況が異なる。一方、5軸MCはエンドミルの最適な切削ポイント(実切削速度の高いポイント)を固定した工具軌跡で切削が可能である。図3に、3軸MCと5軸MCの違いを示した。前述した通り、5軸MCは切削ポイント固定に加え、旋回軸による加減速特性を避けた切削が可能である。

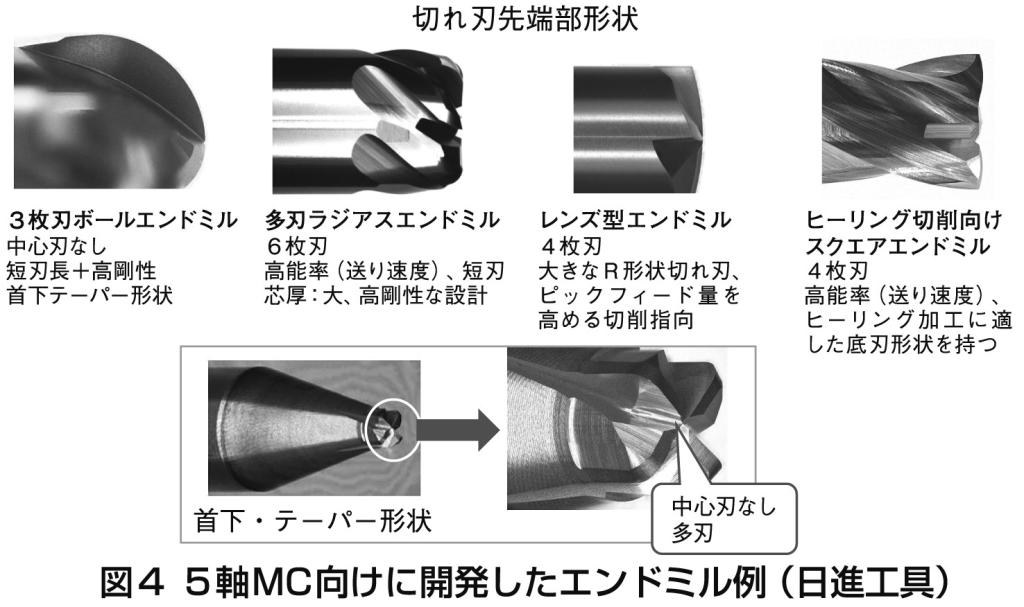

図4は5軸MC向けの専用エンドミルを用いて工具またはワークを傾斜させる切削で、首下長は最短かつテーパーで高剛性化を実現した。高剛性かつ多刃の工具形状により、刃先負荷(切り込み量、送り量)を高めた高能率切削を指向している。

例えば、アスペクト比が大きな加工形状の放電用電極で、実切削時間を3分の1に短縮した。同時に、切削痕のないスムーズな切削面も得られている。

今や5軸MCは高効率、高精度な切削時間を、大幅に短縮できる生産設備として普及が進んでいる。

超高速・超工具寿命切削の実用化

生産現場の自動化を実現するには、安定した切削が必要条件である。とりわけ精密微細形状の仕上げ切削では、切削途中の工具交換は、複雑な作業が必要になるので避けたい。しかし現状ではコーテッド超硬合金のエンドミル適用が多く、工具交換は避けられない状況にある。

すでに毎分10万回転を超える超高速主軸を用いた、立方晶窒化ホウ素(cBN)焼結体エンドミルの超高速、超工具寿命切削が理化学研究所などから報告されている。

日本国際工作機械見本市(JIMTOF2024)で、牧野フライス製作所が高性能なエアタービン主軸、およびcBN焼結体エンドミルによる超高速、工具寿命の仕上げ切削事例を紹介していた。

同様な超高速・長寿命を指向した取り組みは進みつつある。例えば日進工具では、cBN焼結体エンドミル切削を用いた高硬度鋼の0・2ミリメートル幅の微小溝切削の事例がある。コーテッド超硬合金のエンドミル切削に比べ、切削時間を半減し、さらに超工具寿命を実現した。

微小径cBN焼結体エンドミルの開発は進み、新たな提案が行われている。多数刃かつ底刃の切れ刃特性を高めた切れ刃形状を持ち、超高速回転時の振れ精度を高めた高性能なエンドミル開発である。

今後、人とコンピューターの合理的な分業が求められ、新たな生産システムへの移行が予測される。同時に、耐久性と高性能なエンドミル、超高速主軸に加え、精密微細向け5軸MCの開発も期待されている。

最後に、本稿の執筆に際し、快く工具・技術資料をご提供いただいた切削工具メーカーおよび関係者各位に、御礼申し上げる。