-

業種・地域から探す

ドリル穴開け加工技術

電気自動車(EV)の登場で自動車業界は多様化が進むなど、市場は変化が始まっている。 一方で、人口減少と賃金上昇で、生産現場の省力化、自動化は不可避な対応であろう。ドリル切削でも、高能率、工具寿命の安定化は必然である。現状、コーテッド超硬合金ドリルが主流、かつ切れ刃形状も多くの提案があり、刃先交換方式も含め多様化している。 しかしながら、大幅な工数低減を含めた改善効果は少なく、新たな視点の取り組みが求められよう。本稿は、ドリルの機能と切削を再考し、新たな方向性を探る。

ドリルの高効率化への取り組みと課題

ドリル切削の高速、安定化のポイント

-

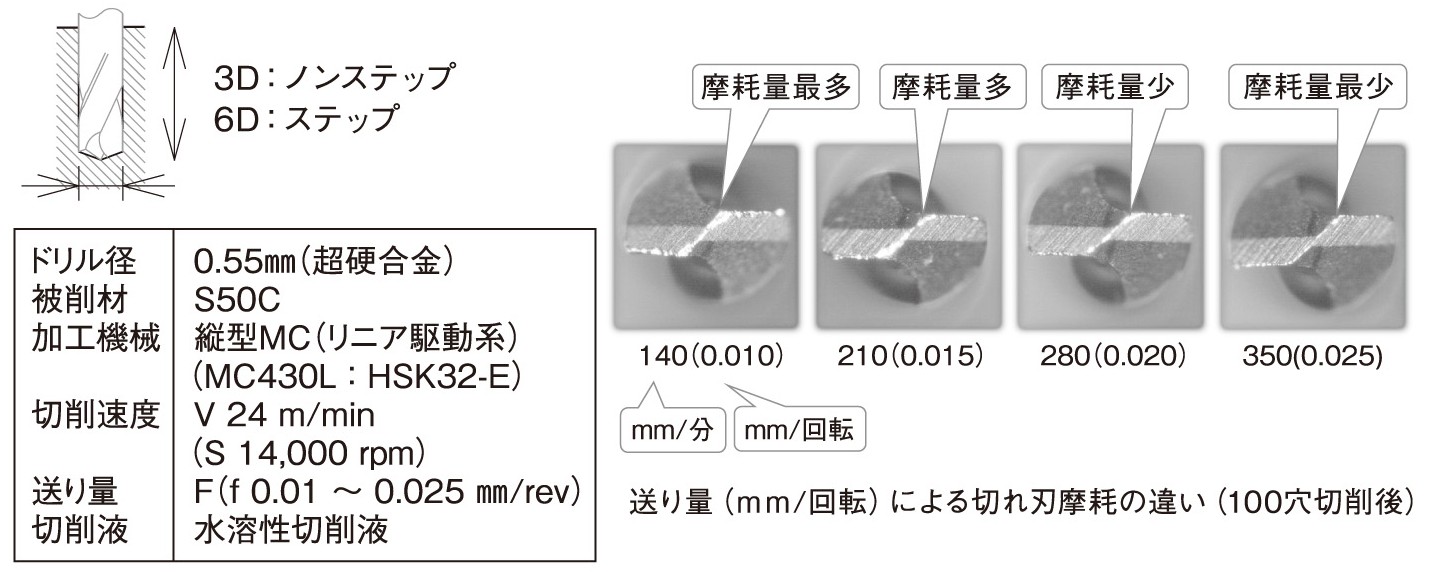

図1 小径ドリル切削における送り量の変化による工具摩耗の違い例(MSTコーポレーションのデータ)

ドリル切削の高効率化は、エンドミルなどに比べ、低い印象である。この理由として、ドリルは上下方向の切削、および横方向移動の単純な動作が挙げられる。切削時間の短縮は、切削速度(工具回転数)と、送り速度を高めることがまず考えられる。

しかしながら、適用するマシニングセンター(MC)で主軸回転数に限界がある。有効な手段は、ドリル切削時のステップ回数を減らすことである。ステップフィードは、一定の深さで送りを止め、切りくず分断を強制的に行う動作、固定プログラムを適用することが多い。ステップのパターンを被削材、穴の深さなどに応じて設定することも有効な対策になる。例えば、最初のステップは、ドリル径の3倍の深さ、その後は適当にステップ回数を増やす設定である。

一方で、切りくずは、送り速度を高めると、分断しやすいことは知られている。ドリルの回転数(切削速度)は、工具メーカーが提供している標準切削データよりも高めの設定で総体的に高送り切削すると、切りくず分断が可能である。

送り速度を高めて切削時間を短縮することも有効である。図1は、ドリル切削で送り量を変化させた切削の実験例で、送り量を高めると工具摩耗面で有利なことを示している。すなわち、ステップフィードと送り量の最適化が、ドリル切削の高速、安定化に有効なことを認識すべきであろう。

多様化するドリルと最適選択のポイント

ドリルの工具材種はハイスからコーテッド超硬合金へ移行、工具形状も多様化が進んでいる。例えば、2枚刃と、3枚刃の登場、刃先交換方式などが挙げられよう。先端形状は、従来の円錐(すい)形状に加え、フラット形状も実用化されている。深穴用のガンドリルは、シリーズ拡大で、直径0・7ミリメートル程度の小径から製品化されている。

今や、ドリルの多種類化が進み、適材適所な選択で、高効率な穴加工が期待できる。各種ドリルの特徴、とりわけ切削性能を以降に説明する。コーテッド超硬合金ドリルは、先端角度が140度程度であり、ハイスドリルに比べ、スラスト荷重は増すが切削トルクは低い。すなわち、切削速度(回転数)を高め、高送り切削条件が有効と考える。以前から2枚刃の適用が多いが、3枚刃ドリルの特徴を生かした適用で効果が期待できる。

例えば、回転体としても、3枚刃は安定、刃数が多い分、送り(ミリメートル/回転)を高めることが可能である。さらに、穴の直進性、切りくず排出、工具寿命などにおいて有利と考える。ドリル先端部がフラットな切れ刃形状は、切削面が傾斜、または段差などフラットでない場合に安定した切削が期待できる。

さらに、段付き穴、座繰りなどの適用に加え、穴出口のバリを抑制できる。穴径と深さは限定されるが、刃先交換方式のドリルによる高速切削化も有効である。今や、多様化が進むドリルは、最適な選択で、さらなる高効率化の期待は高まっている。

高精度ドリル穴 実現のポイント

-

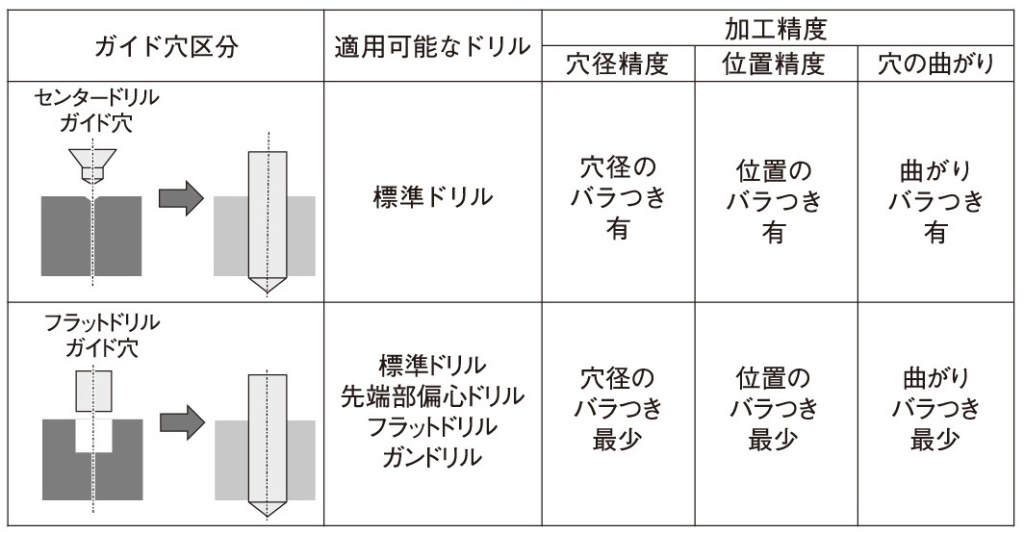

表 センタードリルとガイド穴によるドリルの加工精度比較例

とりわけ、小径、ロングドリルは、回転数を高めると、振れが大きくなり、位置精度の低下、穴の拡大、および穴の曲がりが懸念される。これらの対策として、前述したドリル選択の最適化が挙げられる。

高速回転時の振れ精度が高い焼きばめホルダーの選択も有効である。ドリルの進入時における現象は、直進性と穴拡大に大きな影響を及ぼす。例えば、表に示したステップの適用は、安定、かつ高精度なドリル切削に有効である。

(1)あらかじめ、フラットドリルなどで、ガイド穴(ドリル穴径の2―3倍程度)を設ける。

(2)ドリル切削時は、無回転、または低速回転でガイド穴に進入する。

(3)ガイド穴内でドリル先端部がガイドされてから所定の回転数に高めて切削を開始する。

(4)深穴はガイド穴に加え、穴の曲がりに対応した切れ刃形状を有するガンドリルの適用が考えられる。

今後は生産現場の自動化が進む中で、穴の拡大、真直性を安定させる取り組みはますます重要になろう。

チタン合金におけるドリル穴加工のポイント

-

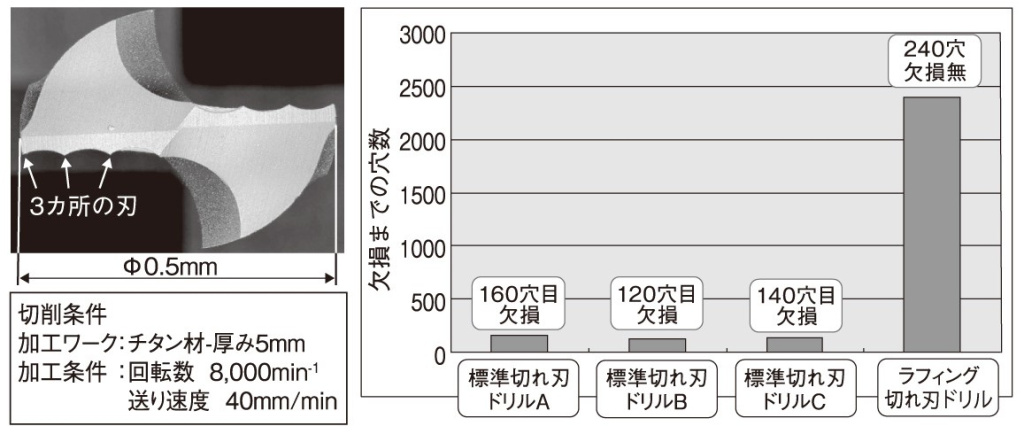

図2 円弧形状の溝を施した切れ刃と通常の切れ刃の切りくず排出効率の違い(ソデイックのデータ)

熱伝導率が低く、切れ刃部の熱影響が大きな被削材は、ドリル加工にとって難削である。例えば、ステンレス鋼やチタン合金は、難削材と呼ばれている。チタン合金向けは、各工具メーカーから紹介され、次のような特徴が説明されている。

(1)安定した排出性に優れた切りくず形状を創生する切れ刃形状

(2)バックテーパーを大きく確保、外周刃の干渉を回避

(3)切れ刃中心部へのクーラント供給する供給穴形状の工夫

(4)耐溶着性に優れたコーテイング被膜

図2は、切れ刃の熱影響を軽減する切れ刃エッジ形状の事例である。すなわち、切れ刃エッジ部を波形形状にして熱影響を軽減している。ラフィングエンドミルによるステンレス鋼の切削と同様な効果を狙っている。切りくずも安定して排出でき、工具寿命面でも、標準ドリルに比べ、大幅に改善された。

通常、ドリル切削時のステップは、切れ刃と切削部の擦りが摩耗を促進する。とりわけ、切削熱が籠りやすい難削材は、ノンステップ、ステップ回数を減らすことが工具摩耗に有効な手段である。

自動化とドリル穴加工における今後の課題

-

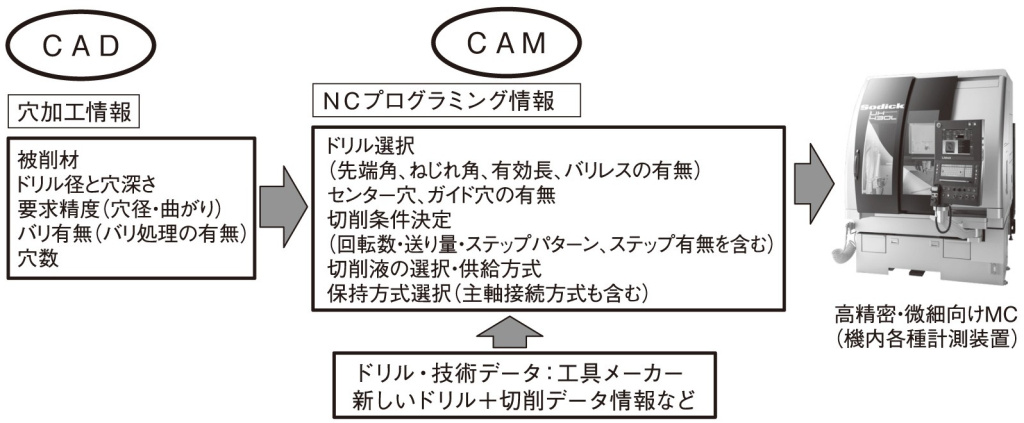

図3 ドリル切削向けプログラミングのプロセス例

図3は、自動化におけるCADデータからドリル切削までのプロセス例を示している。すなわち、数値制御(NC)プログラムの多量生成体制の確立は、オペレーターの確保や多くの有用な技術データが必要になる。例えば、ドリル選択、ドリル切削条件、被削材、穴深さに応じたステップフィードのパターン化などが挙げられよう。

さらに、ドリル穴加工における切削状況、および工具摩耗状況などの見える化である。例えば、ドリル肩部の摩耗状況、切れ刃エッジ部の凝着、先端部のつぶれ状況などが挙げられる。これらの現象は、穴径、粗さ精度、および工具寿命に直接的な影響を及ぼす。情報化時代において、工具メーカーは、加工精度と切削能率に最適なドリルの情報提供、さらに、ドリル個々のトリセツ(切削条件など固有の情報)の提供が求められよう。

同時に、穴の自動計測、例えば、画像による内径の計測システムなど品質管理の新たな対応も不可避である。すでに、自動生産はAI(人工知能)を導入して、CAMにおけるNCプログラミングの自動生成など、人とコンピューターの役割分担は始まっている。

一方で、被削材はステンレス鋼、高硬度鋼、およびセラミックスなどの高脆材など多種類化、これらに対応した穴加工の対応も求められている。今後、穴用工具と切削技術は、新たな開発と適材適所な対応で生産効率、高精度化などにおいて飛躍的な成果を期待したい。

本稿が穴加工のさらなる進展するために、わずかなりともお役に立てれば幸いである。