-

業種・地域から探す

続きの記事

ドリル穴開け加工技術

ドリルによる穴開け加工は製造業において幅広い場面で用いられている。最近では高硬度材や軽量化素材など難削材の加工も増えており、それに伴い加工の高精度・高品質化への要求が高まっている。工具メーカー各社は、こうした要望に応え、刃先の形状から工具の材質、コーティングに至るまで製品・技術開発に力を入れている。そこで、今回は大同大学の工学部機械工学科の萩野将広准教授とシー・ケィ・ケーの技術開発部部長の青木渉氏に、「穴加工での諸問題に対応するドリル形状と工具材料の改質効果」をテーマに、最新の製品・技術動向を詳しく解説してもらった。

切れ刃長さ伸長で切削性向上

加工穴の曲がり抑制ドリル

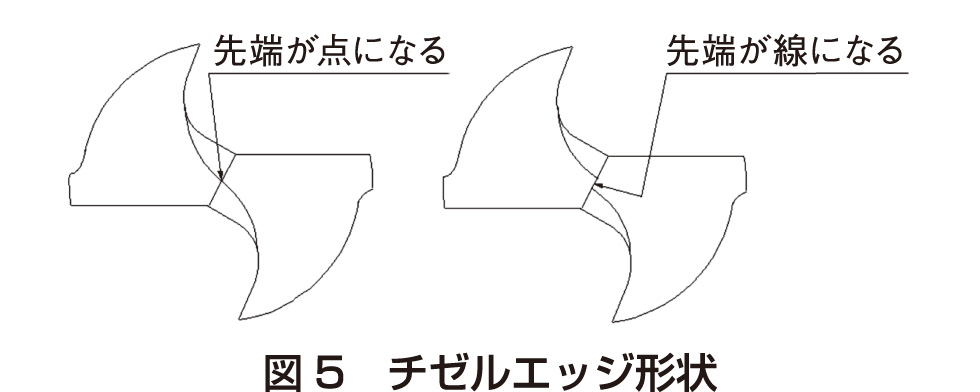

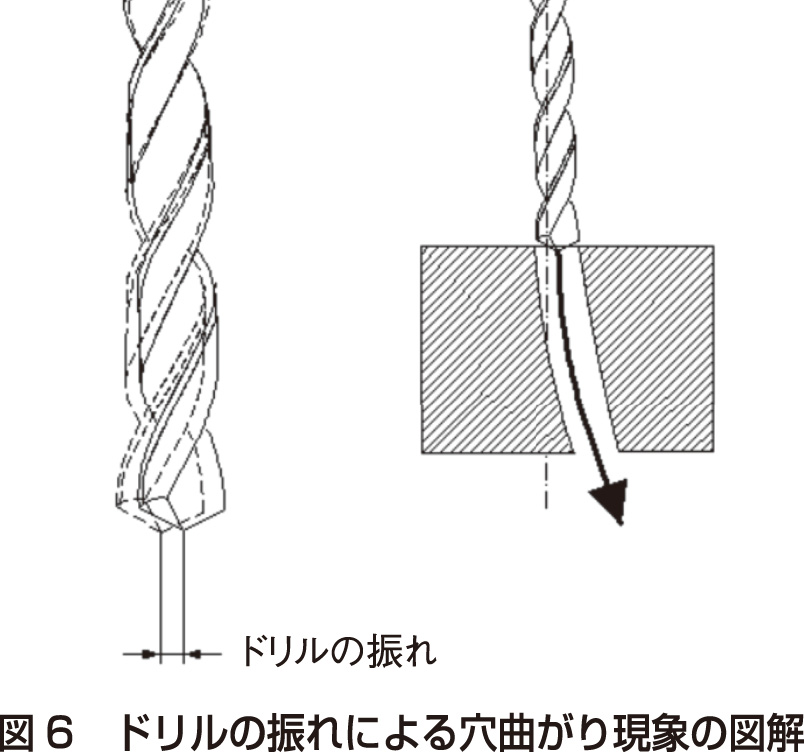

ドリルは先端形状にならって穴を開けていくため、切れ刃左右の振れ(リップハイト差)が大きいと穴の位置ズレや曲がった穴が開く原因となるが、先端のチゼルエッジ幅によっても穴が曲がってしまう場合がある。

図5に示すように、シンニング形状によってチゼルエッジが点に近いと、ドリルが加工部品面に食い付く時に先端が固定されてしまう。ドリルの振れ(チャッキングの振れなど)が出るので、食い付き時に先端が固定されるとその振れた位置から穴を開けるため、図6に示すように穴が曲がる。その対策としてチゼルエッジは点ではなく、振れ幅を見込んだ線で残すことが重要である。

切りくず詰まり抑制ドリル

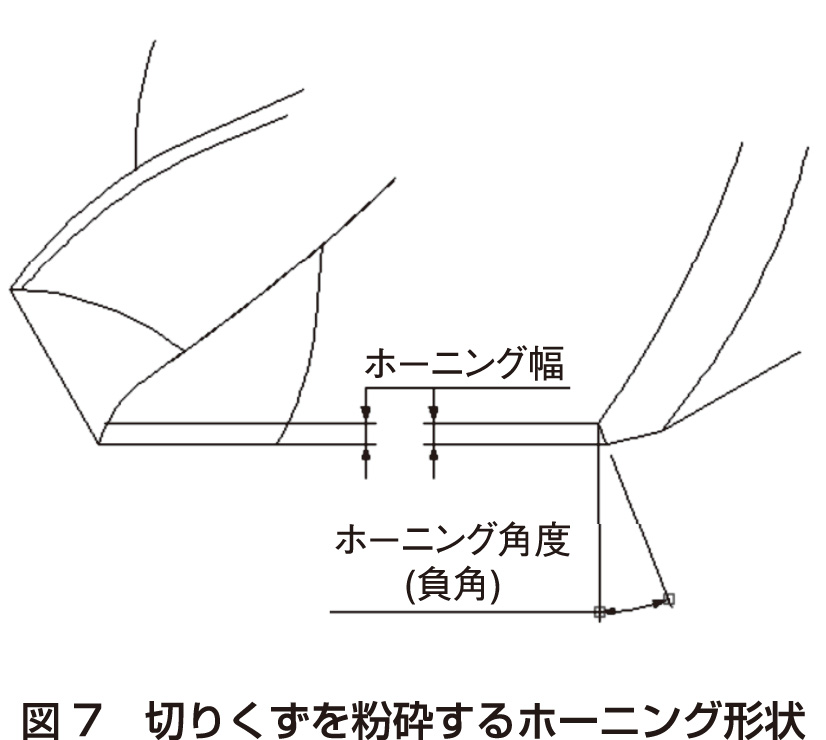

被削材や切削条件によって切りくずがつながってドリル本体やツーリングまで巻き付くことや、ドリル溝に詰まってしまう問題がある。

このような場合は、ドリル先端の切れ刃部分にホーニングを付けると切りくずが破断されて改善されることがある。中でも切れ刃エッジ部分にチャンファホーニングを付けると効果がある。図7のようにドリル切れ刃エッジ部分にわずかな面を追加する。この面の幅や角度は被削材料や切削条件に合わせて設定しなければならない。

粉じん吸引型ドリル

-

-

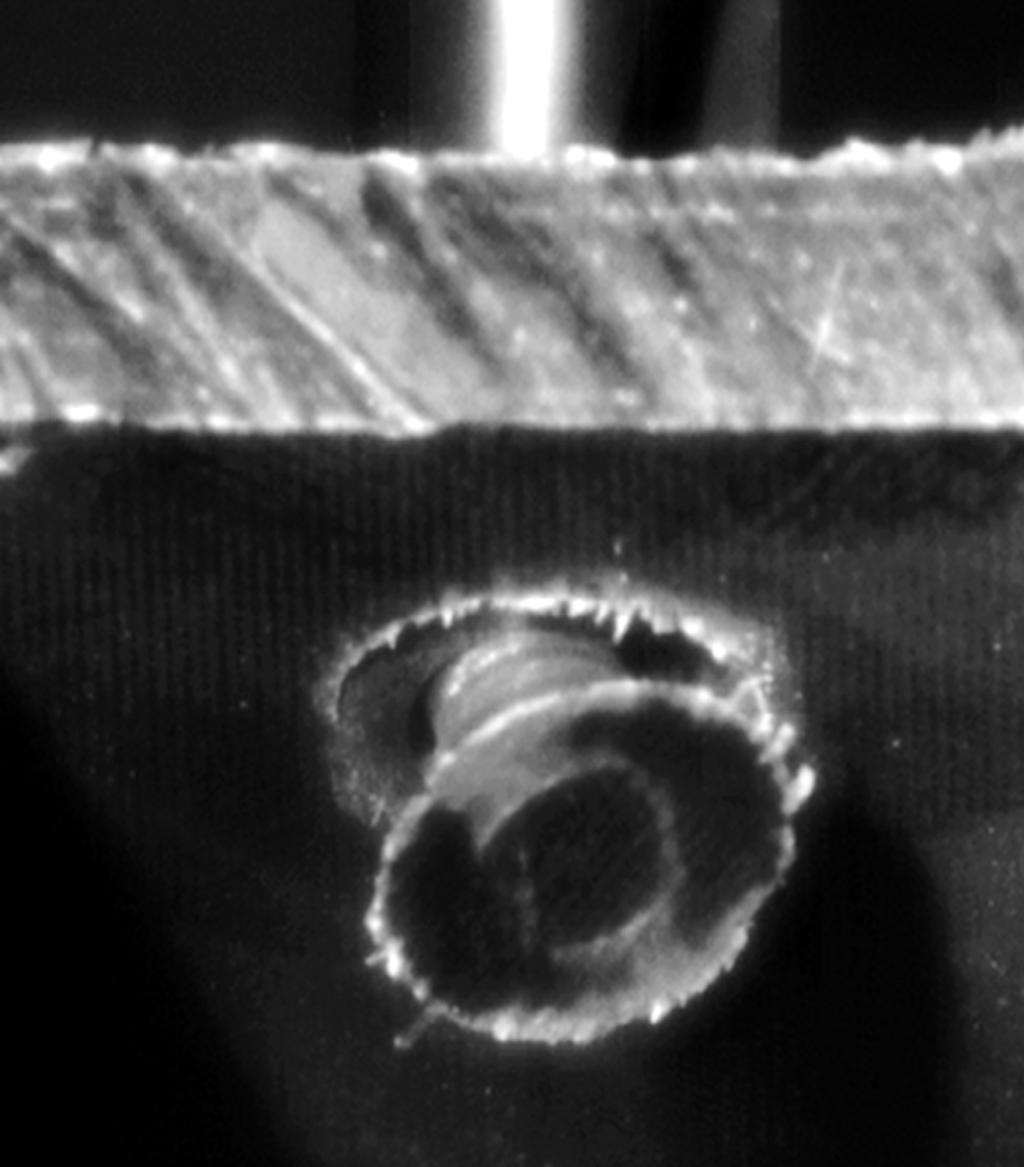

貫通時のコア 参考 M. Hagino, et.al., IJAT, Vol.10, No.3, (2016), pp.324-333

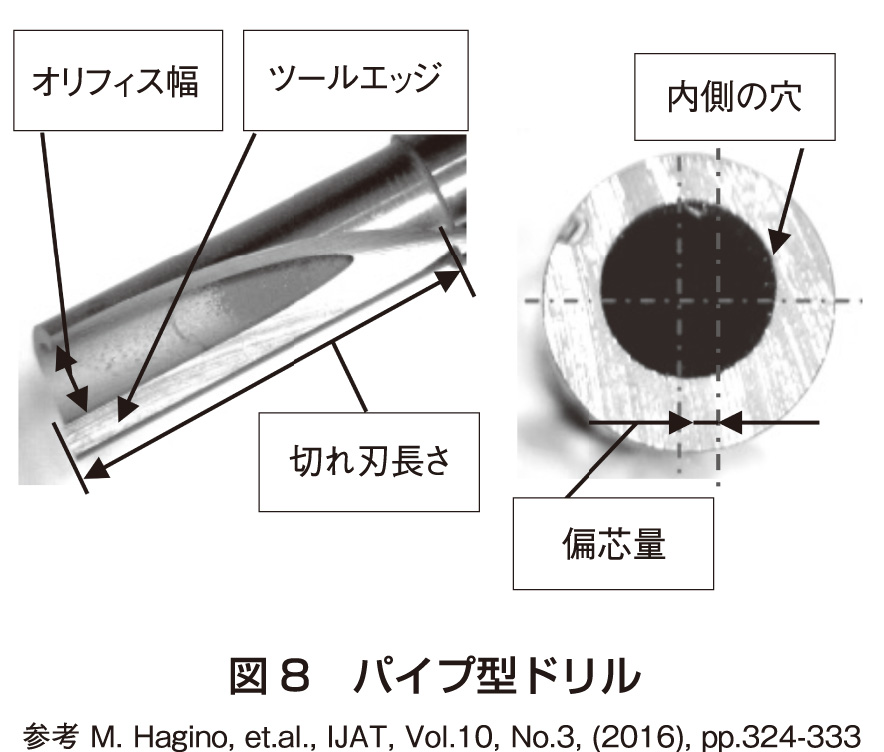

粉じん被害を少なくするために設計されたパイプ型ドリルは、図8のようにシャンク部に刃先まで通り穴が空いており、切削と同時に切りくずを吸引回収できるドリルである。

繊維強化プラスチック(FRP)など、切りくずが粉じん型になる被削材に対して、切りくずの飛散抑制に効果的である。特にCFRPの穴加工では、90%以上の切りくずを吸引回収することを可能にした事例もある。

切れ刃は、底刃、外周切れ刃、内周切れ刃で構成されている。また内径部と外径部を偏芯させることで切りくずの破砕効率を高め、パイプ管路内の切りくず目詰まりを低減し、吸引回収しやすくする工夫がされている。

パイプ型ドリルの特徴は、1枚の切れ刃で切削が進行し、貫通時にコア(写真)ができるため除去容積に対して切りくずの発生量が少ない点があげられる。一方で金属系材料には適さない上、穴開け加工と同時に吸引できる専用の装置が必要である。

新技術LD処理で溶着防ぎ

表面処理による効果

従来工具寿命を延ばすために、工具表面に物理気相成長(PVD)や化学気相成長(CVD)被膜技術によるコーティングを施して、切削時の発熱による炭化タングステン(WC)やコバルト(Co)など工具母材の温度上昇を抑制することや、工具表面の摩擦係数を下げることで高温になった切りくずを早期に排出させる技術が使用されてきた。

材料改質による効果

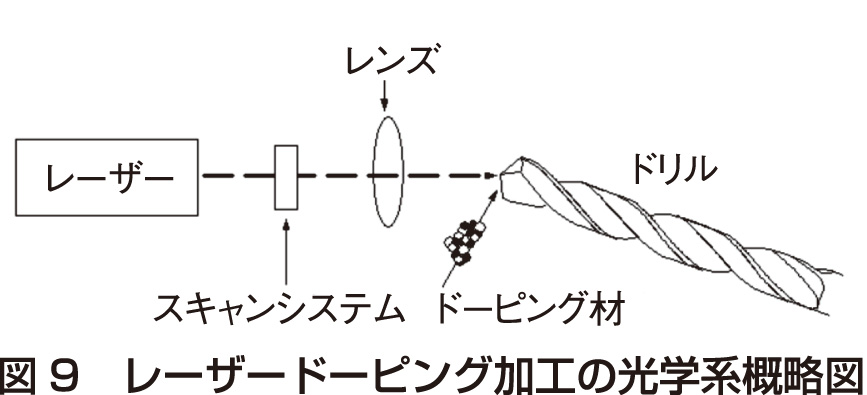

シー・ケィ・ケーでは切削工具の強度向上と長寿命化を可能にしたレーザードーピング(LD)技術を開発した。レーザー放射によりWC原子はエネルギーを吸収し励起状態になる。この不安定な状態で、WCに他元素をドーピングすることに成功した。

これによりWCの硬度が増し、表面は陽イオンになりにくい状態になる。それにより金属(加工材料)との化学反応を抑制し、溶着などの発生を防ぎ工具の加工寿命を向上させることができる。

また、PVDコーティングの前処理として超硬工具表面にLDを施すと、プラズマ渦でのWCの変質を抑制させることができ、工具母材とコーティングの密着性が向上する。そのためコーティング層の剥離を抑制することが可能になり工具寿命の大幅な延長効果(従来比の3倍以上)を実現した。

さらに、LD加工はWCなどの工具素材に限らず、金属であれば可能であり、LD加工後の金属表面も金属同士の化学反応を抑制できるため、摩擦係数を大幅に小さくできる。LD処理を行う光学系概略図を図9に示す。