-

業種・地域から探す

続きの記事

ドリル穴開け加工技術

製造業におけるドリル穴開け加工の割合は大きい。近年、電子機器などの精密部品の加工でも使用され、ドリルの加工領域は年々広がっている。ドリルのニーズは、高効率、高精度、長寿命化などがあるが、最近では、脱炭素社会の実現に向けた取り組みから、省エネルギーなど環境性能も求められている。これに伴いメーカー各社では、環境負荷低減につながる製品開発を進めている。今回は、ダイジェット工業切削技術部の行成伸二部長に「環境負荷を低減するドリル穴開け加工技術」のテーマで、環境に配慮したドリル開発におけるポイントを語ってもらった。

切りくず排出・剛性両立

-

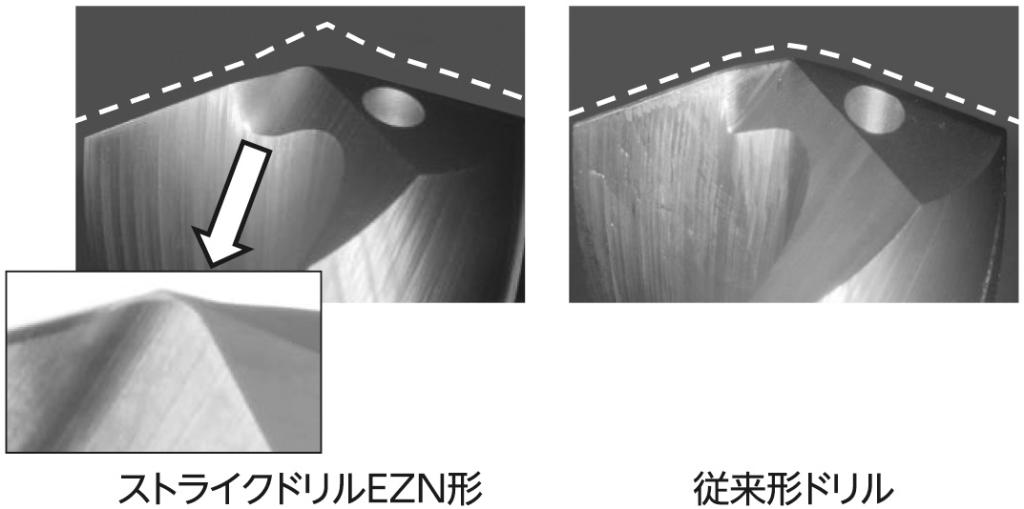

図2 ストライクドリルEZN形の先端形状

高精度な穴開け加工を実現するドリルは、高精度な研削加工により、振れ精度の小さいドリル自体の精度を向上させる必要がある。形状で重要な要因は、ドリル剛性を高めるとともに、低切削抵抗な刃形を有し、切りくずの排出が容易な溝形状とドリル剛性の両立が必要となる。

また、ドリルの刃先をネガ刃にして刃先の剛性を高めるホーニング加工も、ドリルの性能に大きく影響する。EZN形は、シンニング形状と外周マージン形状に特徴を有したドリルである。

シンニング形状は、スラスト方向(軸方向)の切削抵抗を小さくし、切りくず排出性と刃先強度を向上させた新形状を採用している。

具体的には、工具先端に向かって凸状の尖(とが)りを持った工具先端形状としている。従来形ドリルと比較したその尖り形状を示す(図2)。この凸状の尖り形状を持つことで、被削材に食いつく時のスラスト方向の急激な切削抵抗上昇を大幅に低減し、振動、変形、溶着、異常摩耗の早期発生を抑制するとともに、切削熱また振動の影響を回避し、当社従来品と比べ送り量を上げられ、加工時間短縮による消費電力削減も実現できる。

またマージン形状は、ドリル外周部と穴の側面の摩擦抵抗低減と工具寿命を向上できる新形状を採用した。具体的には、マージン幅を従来よりも小さい幅とし、また強度を向上する設計とすることで、被削材との接触面を少なくし加工穴の表面粗さを向上させることに成功した。

穴開け加工深さとドリル外径の比(以下L/Dcで示す)が小さいドリルはシングルマージン形状を採用し、L/Dcが5Dc以上の大きいドリルは、ダブルマージン形状とすることで、深穴加工の場合であっても、ドリルを拘束し安定した状態で表面粗さの良い穴開け加工が実現できる。

電力消費抑えた製品作り

-

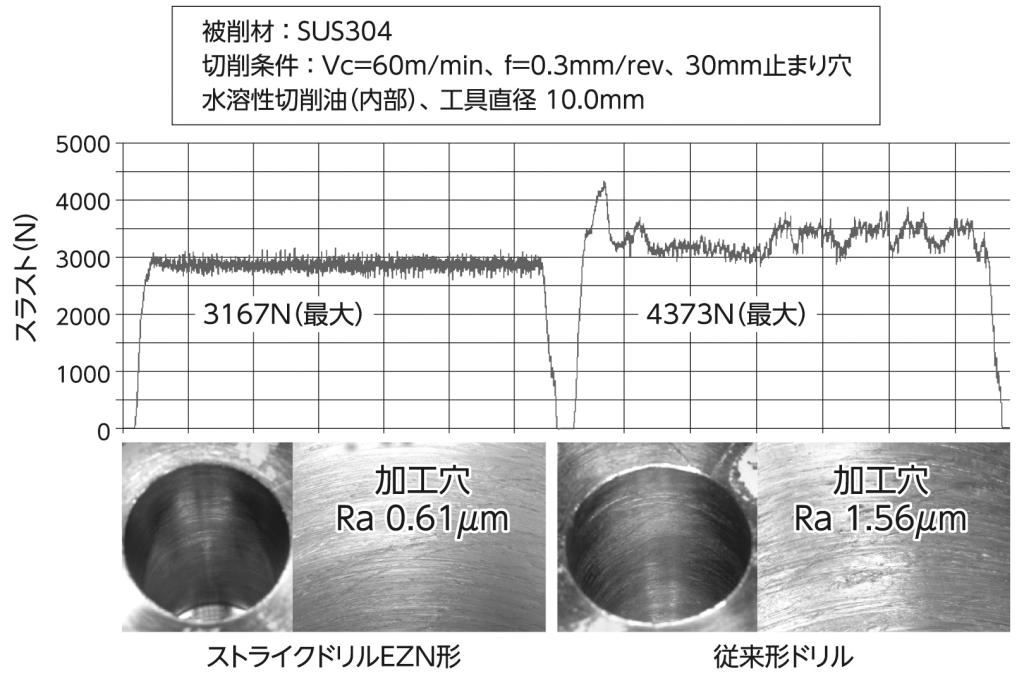

図3 ストライクドリルEZN形の加工性能

ドリル製造時においてもさまざまな場面でエネルギーを使用しており、エネルギー使用機器や加工改善により電力使用量の削減を図っている。

EZN形は、ドリル製造時の研削加工改善で、従来形ドリルの加工時間を約24%(直径10・0ミリメートル、L/Dcが3Dcの場合)短縮し、電力消費を抑えている。

ドリルの性能を示す切削試験データを示す(図3)。使用したドリルは、L/Dcが3DcタイプのEZN形(直径10・0ミリメートル)である。被削材はオーステナイト系ステンレス鋼(SUS304)を用い、加工深さ30ミリメートルの止まり穴開け加工で、スラスト方向の切削抵抗値および加工穴の表面粗さを示すデータである。従来形ドリルは、被削材への食いつき時にスラスト方向の切削抵抗値は最大で4373Nを示しており、加工中も安定せずに非常に不安定な加工であることがわかる。

EZN形は、スラスト方向の切削抵抗値は最大で3167Nであり約28%低減している。また、加工中の切削抵抗値の変動も小さく、非常に安定した加工が可能である。加工穴の表面粗さは、従来形ドリルRa=1・56マイクロメートル(マイクロは100万分の1)に対し、EZN形は半分以下のRa=0・61マイクロメートルで、非常に高品位な加工面が得られる。

加工寿命を延長

-

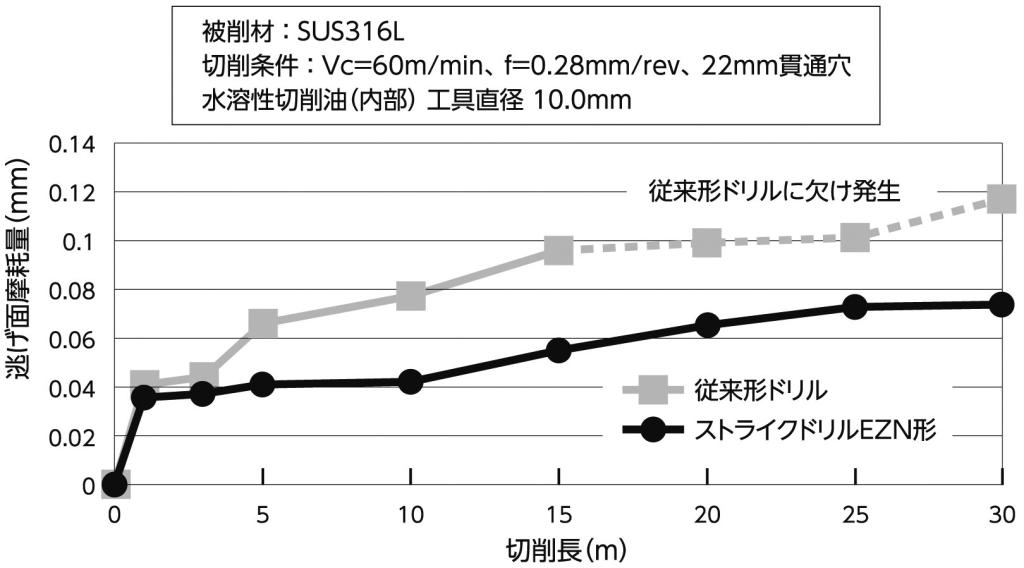

図4 ストライクドリルEZN形の加工寿命

ドリルの加工寿命を示す切削試験データを示す(図4)。使用したドリルはL/Dcが3DcタイプのEZN形(直径10・0ミリメートル)である。被削材はオーステナイト系ステンレス鋼(SUS316L)の穴開け加工で、従来形ドリルとの加工寿命比較を行った結果である。

逃げ面摩耗量の比較で、切削長5メートルの段階でEZN形の逃げ面摩耗量が約0・04ミリメートルと小さいのに対し、従来形ドリルは逃げ面摩耗量0・06ミリメートルと初期摩耗量で差異が発生している。切削熱また振動の影響を低減でき、ステンレス鋼など熱伝導率が小さい被削材に対してもドリルに欠けなどの異常な損傷は見られず、安定した加工が可能である。

以上ドリル穴開け加工技術として、ストライクドリルEZN形について述べた。ドリル穴開け加工の場合、フライスの大径工具による加工と比べ切削負荷による電力消費は小さいが、主軸回転、機械テーブル移動、潤滑・冷却液供給による電力消費は大きく、ドリルの折損や加工穴精度不良などのトラブルは、さらに機械停止による生産性の悪化や電力のムダな消費につながる。

消費電力削減を実現するドリル穴開け加工の役割は重要であり、切削抵抗を減らし切削負荷を低減するとともに、加工時間短縮や安定した高精度な穴開け加工が可能なドリルの開発により、環境負荷に配慮したモノづくりの技術向上に貢献していけるよう尽力していく所存である。