-

業種・地域から探す

ダイヤモンド・cBN工具

ダイヤモンドは硬度や耐摩耗性に優れ、切削や研削などの各工程で重要な役割を担う。ダイヤモンドに次ぐ硬度を持つ立方晶窒化ホウ素(cBN)は、高温や鉄系材料での安定性が高い。多結晶ダイヤモンド(PCD)は、主に切削工具の先端に使用され、非鉄金属などの高精度切削に適している。

高能率化・ダメージ低減化 自動車半導体

高品位仕上げ研削 ウエハー負担最小限に

自動車業界は秒単位で管理される大量生産体制であり、1秒の短縮でも大きな価値を持つ。そのため工具にはより速く削る「高能率化」が強く求められている。半導体生産でも高能率化が求められているが、ウエハープロセスでは微小な欠陥でも巨額な損失につながる。そのため、高能率化と併せてダメージの低減化が重視されている。

次世代パワー半導体の材料として利用される炭化ケイ素(SiC)ウエハーの直径は、6インチから8インチへと大口径化している。大面積を均一な厚さに加工でき、ダメージを極小化するウエハー仕上げ技術が求められている。

中でも、ウエハープロセスにおける化学機械研磨(CMP)はコストが高く処理時間も長いことから、工程削減へのニーズが強い。CMPの前工程である仕上げ研削を高品位に行うことで、CMPの負担を最小限に抑えられる。

SiCウエハーの仕上げ研削には、ダイヤモンドホイールが用いられる。工具メーカーはこうしたニーズに対し、高能率で低ダメージなホイールの開発を進めている。

-

アライドマテリアルの「ビタノバ」はウエハーの大口径化を受け、砥粒層設計を刷新した

アライドマテリアルはウエハーの大口径化を受け、ダイヤモンドホイールの砥粒(とりゅう)層設計を刷新した。同社のシリコン(Si)/SiCウエハー研削用ビトリファイドボンドホイール「ビタノバ」は、ガラス質のセラミックス系ボンドによる多孔質な構造の砥粒層で、ダイヤモンド砥粒を保持する。ダイヤモンド砥粒とボンドを適正な配合比で結合させることで、強度を維持する。これに加えて良好な切れ味に必要な砥粒間隔を確保し、被削材への食いつきを良くする。

また設計の最適化により摩耗した砥粒を適度なスピードで脱落させ、自生発刃性を高めた。これにより、常に切れ味のよい高能率な加工を実現している。

加工によるダメージ層の極小化にも対応する。同社ダイヤ製品事業部の担当者によると、同ホイールは「ダイヤモンド砥粒の粒径が小さく、かつ砥粒層での分布状態が均一となっている。そのため局所的な応力集中を防ぎ、研削時のダメージを低減できる」という。

ウエハーの厚み加工のほか、バックグラインディングの用途に向けて提案する。

全刃を一度に交換 段取り時間短縮

人手不足や技能継承などの課題解決に向けた工具の提案も見られる。工具の取り付けには、ある程度の知識や知見が必要となる。締め込みの感触や座りの善しあしなど、現場での経験でしか身に付けられない感覚がある。

-

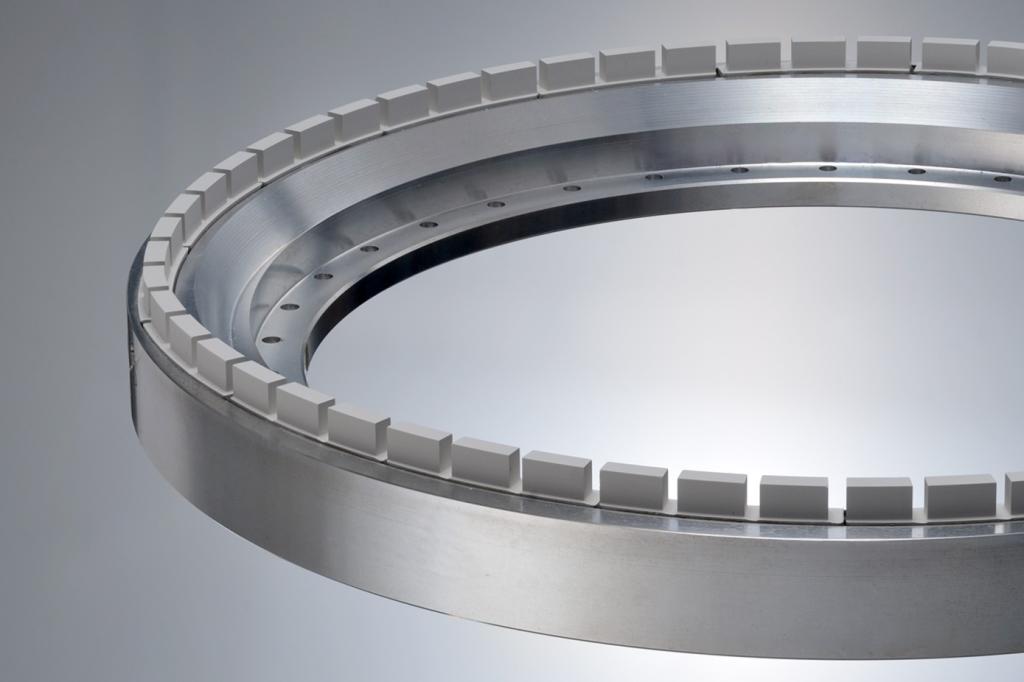

兼房の「ノバ・イージー・ディスク」は全刃を一度に交換できる

兼房はこうした感覚に頼らずとも誰でも簡単に取り付けできる、ダイヤモンドフライスカッターを提供する。同社の「ノバ・イージー・ディスク」は丸鋸形状のディスクを交換してボディーを再利用するヘッド交換式で、全刃を一度に交換できる。トルク管理したボルト締結のみで刃先振れ精度を確保でき、インサート(刃先交換チップ)型と比べて段取り時間を10分の1以下に短縮できる。生産性が向上するだけでなく、人手不足の現場で人材育成にかかる期間を減らす効果も期待できる。

同社精密刃具事業部の担当者によると「メインのターゲットである自動車向けのアルミ部品以外にも、銅、マグネシウム合金、グラファイト、樹脂など幅広い材料に使用できる」という。

2025年10月に直径25ミリ、30ミリ、40ミリメートルの小径仕様を追加した。インサート型では直径30ミリの場合で刃数は3—4枚程度が一般的だが、同製品は8枚の刃を備える。そのため能率は約2倍となる。小径フライスの多刃化のニーズに応えた。