-

業種・地域から探す

EVモーターシャフト対応広幅 円筒研削盤

-

円筒研削とセンターレスの技術を合わせた「C6040E」 -

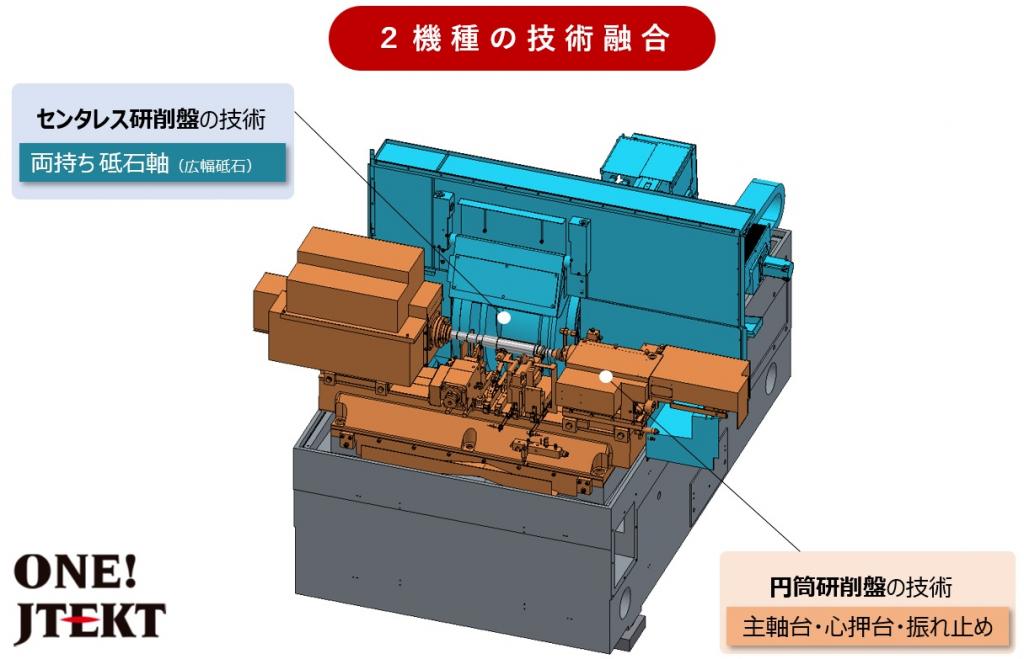

図1 基盤となるテクノロジー

脱炭素化社会の実現に向けて「電気自動車(EV)シフト」が推進される中で、EVの主要部品であるEVモーターシャフトを効率よく生産する広幅円筒研削盤「C6040E」について紹介する。

EV普及のためのキーデバイスのひとつ電動駆動装置「eアクスル」は駆動用モーター(EVモーター)やインバーター、減速機などをパッケージ化したEV専用パワートレインで、その主要部品の一つがEVモーターシャフトである。優れた回転時の動バランスが求められるため、ほぼ全ての外周面を研削する必要がある。

異なる外径が複数カ所あるシャフト部品を大量生産する研削方式としては、シャフト全長に相当する砥石幅を有するセンターレス研削盤を用いて加工径に対応した砥石を組み合わせ、全外周面同時にインフィード研削(ワンプランジ研削)する方式が最も効率が良い。ただEVモーターシャフトにおいては、内径スプライン(溝)との兼ね合いもあり、センター基準での部品精度が要求されることが多く、ユーザーからもこうした加工が可能な円筒研削盤が要望されていた。

ジェイテクトグループではこれまで円筒研削の「TOYODA」、センターレスの「Koyo」と2ブランドを展開してきたが、2022年にJTEKTにブランド統合した。円筒研削・センターレスともに一長一短があるなか、円筒研削盤技術とセンターレス研削盤技術を融合することで(図1)、EVモーターシャフトの高効率生産を実現する設備として、広幅円筒研削盤C6040Eを開発した。

かつてない生産性を実現

「圧倒的スペース生産性」を実現するため、シャフトをセンター基準でワンプランジ研削可能な機械構成を追求した。外径610ミリ×組み幅455ミリメートルの砥石軸はセンターレス研削盤で実績のある両持砥石軸(砥石軸両端を軸受で支持)を採用。モーター容量は45キロワットをラインアップした。シャフトを保持し回転駆動させサポートする主軸台、心押台、振れ止めやシャフト外径寸法を測定する検測ユニットには円筒研削盤で実績のあるツーリングユニットを採用。ジェイテクトグループの研削盤技術を融合した。これにより設備1台で全行程を一挙に加工する「ワンプランジ研削」を実現した。

EVモーターシャフトの多くが5-8段の段付き形状となっており、従来の加工方法では3工程を3台分割で加工していた。例えば円筒研削盤3台を用いて、1台目でシャフト左側のプランジ研削3カ所、2台目で中央部のトラバース研削、3台目でシャフト右側のプランジ研削3カ所といった構成で加工し、3台でタクトタイムは60秒だった。

C6040Eは複数台で研削していたこのシャフトを広幅砥石でワンプランジ研削し、研削工程を1台で完了。タクトタイムは最速の40秒となる。従来の生産方式に比べ生産ライン長を最大70%大幅削減し、タクトタイムも33%の短縮を実現した。

アライメント変化対策

シャフト全幅で安定した寸法精度を確保するため、機械構造を徹底的に追求し、アライメント変化を極限まで低減した。

シャフトをワンプランジ研削する上で懸念されるのは、工作物にテーパー(先細り)が発生することである。テーパーの発生要因は、砥石軸と主軸間のアライメント変化であり、原因として研削負荷と熱変位が考えられる。

まず研削負荷による変化対策として以下を実施した。砥石軸には研削するシャフトの長さと同等の組み幅の砥石を搭載する必要があるが、片持ち砥石軸ではオーバーハングが大きくなり研削負荷により砥石軸に傾きが発生する恐れがある。C6040Eでは、センターレス研削盤で実績のある両持砥石軸を採用し、理論上砥石軸の傾きの発生をゼロとした。

熱変位による変化への対応としては、ベッド・クーラント回収路を熱対称構造とし、熱影響を最小化した。

振動対策による高精度化

-

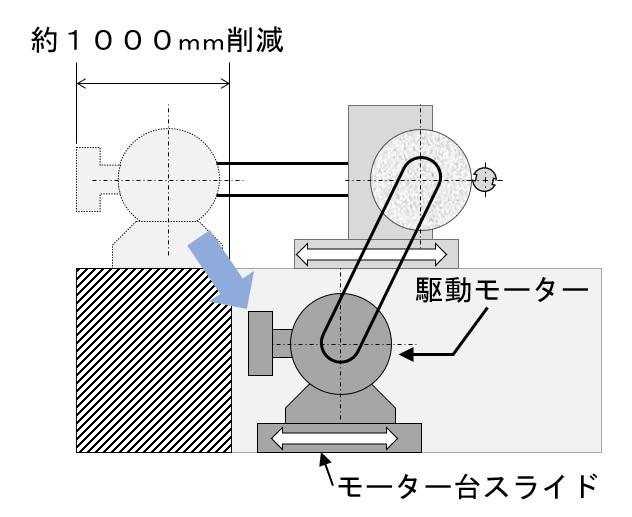

図2 モーター台スライド

ワンプランジ研削を実現するためには、相応の研削力を発生させる砥石軸出力を確保する必要がある。そのため搭載するモーターは大出力にふさわしく大型で重い。砥石軸スライドに大きな振動源を載せることになり、その振動は精度悪化の原因となっていた。更にモーター搭載スペースを確保するために、砥石軸スライド自体が大型化し、フロアスペースを圧迫することにもなる。

C6040Eは図2のように大型モーターの振動による精度悪化を防ぐため、砥石軸スライドから独立したモーター台スライドを採用し、振動源を隔離するとともに、設備の奥行き寸法を約1000ミリメートル削減した。

操作性を追求

操作画面は「モニタ」「手動操作」「段取操作」「条件設定」「異常表示」の作業単位のメニューで構成され、画面切り替えのストレスなく操作できるようにした。広幅円筒研削盤の加工サイクルはワンプランジ研削のみのため、オペレーターはあらかじめ設定しておいたシャフト型番に対応した研削条件パラメーターを選択するだけでサイクル実行が可能となる。同製品では入力パラメーターがどの箇所に作用するのか分かりやすいよう縦軸に移動量、横軸に時間の研削動作を表した画面を用意し、そこにパラメーターとして移動量や速度を入力するだけの直観に則したユーザーインターフェースを提供している。

カーボンニュートラルに対応

カーボンニュートラルの取り組みは製造工程での生産性向上により「良質廉価」なモノづくりを追求していくことが最も重要である。広幅円筒研削盤でEVモーターシャフトをワンプランジ研削することで、設備台数を削減し、3台稼働させる場合に比べ18%の使用電力の削減が見込める。

ほかにも次に挙げる項目に取り組んだ。

まず一つ目が、オプションとして設定したクーラントポンプの省エネ化だ。設備の待機時間にクーラントポンプを停止する。研削盤の消費電力においてクーラントポンプの占める割合は大きく、これを非加工時間に停止することで、待機時間における使用電力の大幅な削減を実現した。

二つ目はオプションの省エネ油圧ユニットだ。「トヨパックECOⅡプラス」を採用することで油圧ユニットの消費電力を最大50%削減する。

三つ目がエネルギーモニターの搭載。設備の消費電力量、エア使用量を二酸化炭素(CO2)排出量に換算し、設備の状態別に記録。積み上げグラフ表示し、エネルギーの見える化を実現した。また、時間、週、月ごとの積算表示を切り替え可能で、設備のエネルギー使用量の変化や状態把握に役立つ。

より多くのユーザーに

-

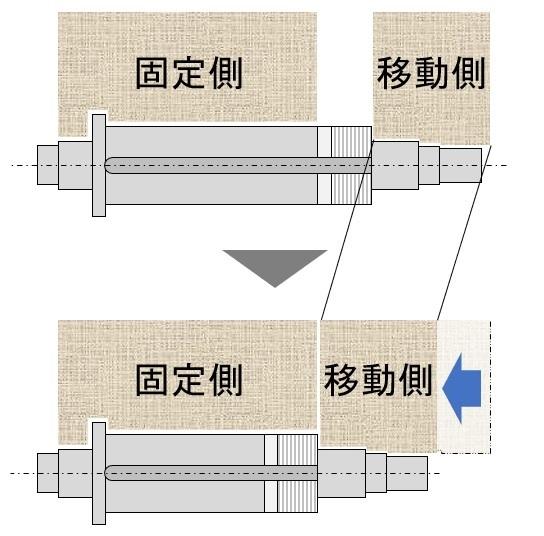

図3 幅調整スピンドル

EVモーターシャフトの大量生産を想定し開発した広幅円筒研削盤だが、多型番対応というニーズもある。組み幅の広い砥石を使用するC6040Eのネックとなるのが、段取り替えで組み幅の異なる砥石に交換しなければならないことである。

これらの問題を解決するアイテムとして、当社のセンターレス研削盤で多く採用頂いている幅調整スピンドル(図3)がある。このスピンドルを広幅円筒研削盤にも搭載可能とした。

幅調整スピンドルは固定側と移動側の砥石フランジ間の距離を自動調整でき、コンプレッサーシャフトなどの容量によって全長の異なる工作物の多型番対応として多く採用され、コンプレッサーラインの生産性向上に貢献している。EVモーターシャフトも同様に、モーター出力に応じてローター部の幅だけ異なるという場合の多型番対応が可能となる。

ジェイテクトグループの研削盤は長きにわたり各時代の要求に応え改良・進化してきた歴史がある。今回もEV化という大きな時代の変化にあわせて技術の進化・深化を提供できた。

今後も次代に向け信頼の基盤技術を融合し、これからの時代に応えていく。

【執筆】

ジェイテクトマシンシステム

工作機械・メカトロ事業本部

技術開発センター開発部 商品開発室 第2開発グループ

グループ長 武地 満博