-

業種・地域から探す

切削工具&ツーリング

近年の製造現場では、チタン合金やステンレス鋼、超硬合金など、従来は切削が困難とされていた高機能材料の加工が増加している。これらの材料は特に航空宇宙産業、発電を含むエネルギー分野、さらには医療機器分野において高い需要を誇り、加工対象物(ワーク)の形状もますます複雑化しており、高精度な加工が求められている。こうしたニーズに応えるため、工作機械や切削工具の性能は日々進化を遂げており、ユーザーの関心も高まっている。しかしながら、切削加工の精度や安定性に大きく影響するツールホルダーに関しては、その重要性がまだ十分に認知されていない。ここでは現代の多様な加工要求に柔軟に対応可能なコレットチャックホルダーに焦点を当て、その特徴や利点を紹介する。

コレットチャックホルダーの特徴と選定のポイント

【執筆】ユキワ精工 営業推進部 部長 小杉 正

ツールホルダーに求められる要素

ツールホルダーは工作機械の主軸とドリルやエンドミルなどの切削工具を接続し、高速かつ高精度な加工を実現する上で極めて重要な役割を担っている。とりわけ難削材の加工においては、ツールホルダーに求められる性能が加工品質の安定性に大きく影響する。

中でも課題となるのが、エンドミル加工時に発生する"びびり"と呼ばれる加工異常だ。びびりはツールホルダーや切削工具の剛性が不十分な場合に発生しやすく、ステンレス鋼やチタン合金などの難削材の加工において、特に頻発する。びびりが発生すると、加工面の粗れや寸法不良、工具の早期摩耗などを引き起こし、生産効率と品質の大きな低下を招く。

びびりを解決するには、ツールホルダーの高剛性、高振れ精度、高把握力が求められ、この3要素のバランスが取れたホルダーを選定すべきである。

コレットチャックホルダーの優位点

ツールホルダーにはロールロックチャック、焼きばめホルダー、ハイドロチャックなどさまざまな種類が存在するが、コレットチャックホルダーはその中でも汎用性と扱いやすさに優れ、幅広い加工現場で高い評価を得ている。ほかのホルダーと比べて主な優位点を4点挙げる。

①さまざまな工具径に対応可能

コレットチャックホルダーはボディー、コレット、ナットの三つの主要部品で構成されており、コレットを交換するだけで異なるシャンク径の工具に対応できる。これにより、複数サイズの工具を一つのホルダーでカバーでき、ホルダー本数の削減が可能になる。

②粗加工から仕上げ加工まで対応可能

高い把握力と振れ精度を兼ね備えているため、高負荷な粗加工から高精度が求められる仕上げ加工まで幅広い加工に対応可能。加工ごとにツールホルダーを交換する手間が省け、段取り時間や工具交換時間の短縮にもつながる。

③取り扱いが容易

チャック・アンチャック作業はスパナ1本で完結でき、焼きばめホルダーのように特別な装置を必要としない。これにより、設備投資や作業者の負担を軽減できる。

④優れたメンテナンス性

部品点数が少なく、分解・洗浄が容易な構造であるため、定期的な清掃作業が簡単に行える。

このように、コレットチャックホルダーは汎用性が高く、使い勝手のよいツールホルダーと言える。

高振れ精度がもたらすエンドミルの長寿命化

切削工具の振れ精度は、工具寿命や加工品質に直接的な影響を与える。特に高精度な仕上げ加工においては、わずかな振れが加工面の粗さや寸法誤差に直結するため、振れ精度の高いツールホルダーの選定が不可欠である。

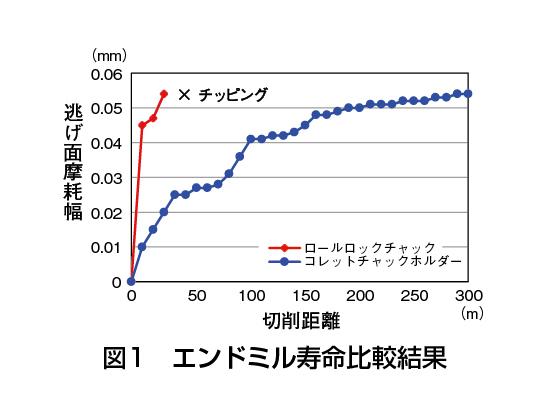

超硬エンドミルを用いて被削材「NAK80」の側面切削を、振れ精度16マイクロメートルのロールロックチャックと振れ精度3マイクロメートルのコレットチャックホルダーで行い、寿命を比較した。比較方法は、切削距離10メートルごとにエンドミル刃先の逃げ面の摩耗幅をマイクロスコープで測定した。エンドミルの寿命は再研削の目安である逃げ面の摩耗幅が0・1ミリ-0・15ミリメートルとした。

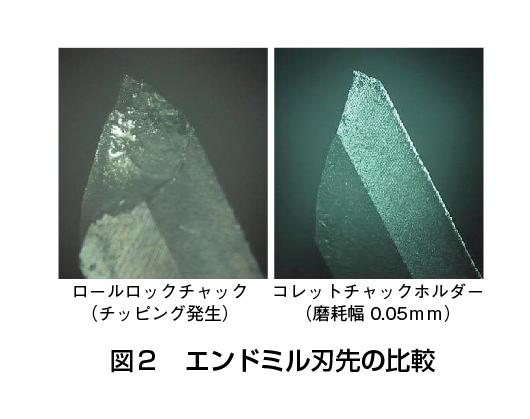

図1、図2に結果を示す。ロールロックチャックは切削距離30メートルでチッピングが発生し、寿命に到達。コレットチャックホルダーは準備した材料(切削距離約300メートル)をすべて加工し終えても、逃げ面の摩耗幅はわずか0・05ミリメートルだった。チッピングも見られず、寿命にはまだ十分な余裕がある結果となった。

ロールロックチャックではストレートコレットを使用しており、構造上の影響による累積誤差に起因する振れ悪化が要因の一つと考えられる。特に高速回転時のエンドミルの刃先では、わずかな振れが動的負荷を増幅させ、早期の刃先破損やチッピングを引き起こす。もちろん、中速・低速領域の加工においても振れの影響は無視できない。

ダブルテーパーによる工具抜けの抑制

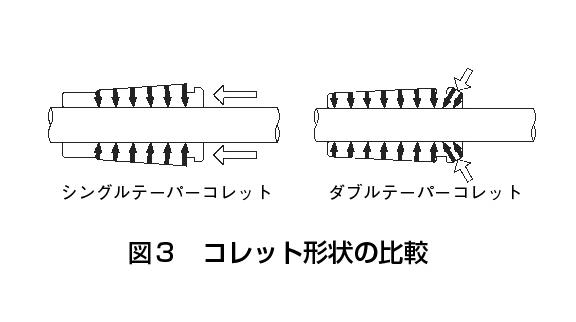

コレットチャックホルダーはボールベアリング機構を内蔵したナットを締め付けることで本体内部のツーリングコレットが締まり、工具を把握する機構が一般的である。またツーリングコレットは種類によってテーパー角度が異なり、把握力に差が出る。テーパー角度の緩いホルダーほどナットの推力を効率よく把握力へ変換できるため、強い把握力が期待できる。

さらにコレットホルダーでもっとも重視すべき点は、把握力の大小だけでなくコレットの口元に把握力があるかどうかだ。ツーリングコレットにはシングルテーパーとダブルテーパーがあり、ダブルテーパーの方がナットの推力(図3、白矢印)を刃先に近い口元で把握力に変換しているため、刃物の抜けが発生しにくい。

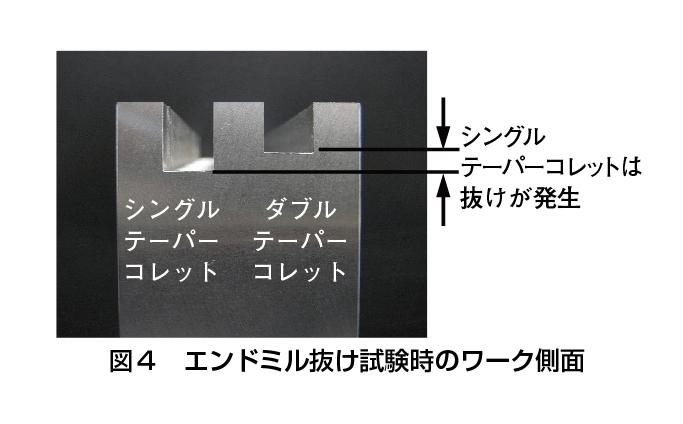

当社はコレット構造の違いによる工具抜けの検証を行った。切削抵抗を大きくするため4枚刃エンドミルを使用し、被削材「A2017」の溝加工を行った。切削条件を上げていったところ、ダブルテーパーは抜けが発生しなかったが、シングルテーパーは加工途中からエンドミルに抜けが発生した(図4)。

シングルテーパーコレットは加工し始めは抜けずに、途中から抜けてくるのが特徴である。口元把握力がないため、加工時に発生するスリコギ現象によって、徐々にコレットが開いて工具が抜けてくると考えられる。

厚肉構造による高剛性

ツールホルダーの剛性は切削時のびびり、切削条件への対応力に関連する重要な要素である。剛性の高いツールホルダーを選択することによって、エンドミル加工での切削抵抗での倒れや、びびりを抑えることができる。剛性を高めるためには、本体の肉厚部分がロールロックチャックのような分割体ではなく、コレットチャックのような一体であることが有効と考える。

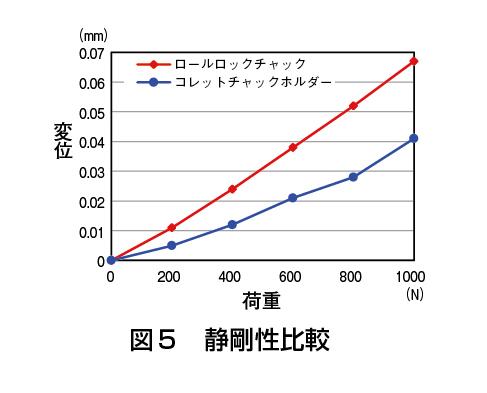

ツールホルダーにチャッキングしたテストバー先端に、荷重を加えて変位を計り、静剛性を比較した。その結果、一般的に高い剛性を持つとされているロールロックチャックよりコレットチャックホルダーの剛性が上回った(図5)。

ロールロックチャックは大きな締め付けカラーにより、外観からは高い剛性を連想する。しかし円筒部を弾性変形させて工具を把握する構造であり、厚肉にして剛性を高めると弾性変形が不可能となるため、薄肉にしなければならない。コレットチャックホルダーはコレットで固定する構造のため、厚肉のままで剛性が上回っている。

おわりに

コレットチャックホルダーについて、その構造的特徴や加工現場における優位性を紹介した。ツールホルダーの選定は加工精度の確保や工具寿命の延長に直結するだけでなく、高性能な工作機械や切削工具の性能を最大限に引き出すカギとなる。

コレットチャックホルダーは高振れ精度・高把握力・高剛性の3要素をバランスよく兼ね備えた汎用性の高いツールホルダーであり、さまざまな加工条件や材質に柔軟に対応できる。これにより、製造現場における高能率化や製品品質の安定化・向上が期待でき、生産性と信頼性の両立を図るうえで有力な選択肢となる。