-

業種・地域から探す

炭素繊維強化プラスチック

CFRP普及に向けた環境適合化と量産化のための材料・製造技術

【執筆】近畿大学 理工学部機械工学科 教授 西籔 和明

軽量化の切り札に

大阪生まれの炭素繊維で強化したプラスチック(CFRP)は輸送機器の軽量化材料の切り札として注目されているが、その量産化は期待されるほどには進んでいない。それは、炭素繊維の高い材料コストに加え、CFRP製品の設計や製造および再利用が難しいことなどさまざまな課題が山積しているためである。

だが、CFRPはいつの時代でも魅力ある先端材料である。本稿では、筆者が最近の国際会議や展示会などで得た情報をもとにCFRPを取り巻く環境や材料および製造法、さらに用途のトレンドを紹介するとともに、筆者が産学連携で近年開発してきた熱可塑性CFRP部材の量産化に適した革新的な製造技術の一例を紹介する。

CFRPを取り巻く現状と最近のトレンド

低炭素化、脱プラスチックが叫ばれる時代。炭素繊維で強化したプラスチック(CFRP)は時代の悪者のような印象を与えていないか―意外とそうではない。低炭素化は二酸化炭素(CO2)排出量を減らすこと。炭素と炭素繊維は違う。炭素繊維は高強度で高性能な先端材料だが、炭素繊維だけでは使い物にならない。炭素繊維同士をつなぐプラスチックが重要である。CO2削減は、炭素繊維とプラスチックで実現できる。

CFRPは軽くて強くて錆びない、軽量化による省エネルギー効果が高く、自動車などの輸送機器の燃費低減には有望な先端材料である。だが、なぜCFRPは多く使われないか、その答えはたった一つ。使いにくいからである。CFRPの用途拡大や量産化はどう実現していくか、先端材料は昔も今も将来も先端材料のままか。

一方、鉄鋼は製造時のCO2排出量は多いが、再生時のCO2排出量は少なく、加工しやすい基幹材料でコストも低い。CFRPは高性能でも鉄鋼材料の使いやすさには到底かなわない。

これまで、CFRPは繊維からつくる、繊維の方向により特性が大きく変わる、樹脂を流して固めてつくる、難しい数学や化学式の理解が必要、高価な割に壊れやすい、捨てにくく再利用しにくいなどさまざまな問題があり、これらを解決しないと鉄鋼のようには使えない。これから、SDGs(持続可能な開発目標)の実現のため環境に配慮した輸送機器やインフラの切り札としてCFRPに期待が持てるならば、これまでの考え方を大きく改める必要がある。

使いやすいCFRPへ、低コスト化を目的に生産性や再利用性の向上、省力化や金属とのマルチマテリアル化、さらに金属のような等方性に近い材料の使用などさまざまな取り組みが行われている。「CFRPモノづくり」は今まさに変革期を迎えようとしている。その一つに熱可塑性CFRPがある。

世界最大規模の複合材料の展示会「JEC World(ジェック・ワールド)」が毎春パリで開催されているが、同展示会前に発表されたJEC Composites Innovation Awardsの最終審査に選ばれた33件のうち受賞したのは、リサイクル炭素繊維や熱可塑性CFRP、天然繊維、さらに風車翼のリサイクルに関する課題が大半であり、欧州における環境適合化の重要度が明らかである。ここでは特徴的な数件の受賞例を挙げる。

航空宇宙分野では、エアバスが率いる欧州の12の組織からなるCleanSky2コンソーシアムが、熱可塑性CFRPによる世界初かつ最大のMFFDと称される航空機胴体の試作であり、多様な融着接合技術が適用されている。

自動車用途では、イギリスのJLRがリサイクル炭素繊維を用い、ドイツのフラウンホーファーIMWSグループが熱可塑性サンドイッチパネルを用いた自動車部材の成形技術で、環境適合と量産化を目指している。風力翼に関しては、リサイクル炭素繊維や熱可塑性樹脂を用いた材料技術に対する受賞が数件あった。

さらに、リサイクル炭素繊維や樹脂を用いたスタイリッシュな家具、バイオベースの繊維と石材を用いた住宅壁やバイオベースの樹脂や繊維、木材を用いたサーフボードなど、CO2削減に寄与する製品が受賞している。これらの受賞課題に共通して言える最近のCFRPのトレンドは、ずばりリサイクル、バイオベース材料、熱可塑性CFRPであり、環境適合化に尽きる。

生産性・再利用性・使いやすさで選ぶ材料

CFRPは母材樹脂の違いにより、熱硬化性CFRPと熱可塑性CFRPの二つに大別される。熱硬化性CFRPは従来、圧力容器を用いてプリプレグ材料を加熱・加圧するオートクレーブ成形や、液状樹脂を注入するレジン・トランスファー・モールディング(RTM)成形や真空樹脂含浸法(VaRTM)成形など特定の方法で製造されてきたが、近年はハイサイクルRTM成形やカーボンシート・モールディング・コンパウンド(SMC)のような中間材料を用いたプレス成形が低コスト量産に向く製造法として採用されている。

一方、熱可塑性CFRPは生産性や耐衝撃性およびリサイクル性に優れていることに加え、多様な製造法が適用できるため金属プレスやプラスチック成形などさまざまな業界からの参入が多い。近年、独BMWの新型EV「iX」の側面にはRTM成形による構造材、天井材には熱可塑性CFRP引き抜き材をインサート射出成形した構造材が採用され、高張力鋼やアルミニウムなどとのマルチマテリアル構造である。

今後は、カーボンSMC材やCFRP引き抜き材の熱可塑性樹脂化が進み、環境適合に配慮した軽量化材料として有望である。しかし、自動車の軽量化=CFRPではない。CFRPのみを用いた製品設計では要求性能を満足することは困難であり、費用対効果を満足させることが難しい。そのため、国内外の自動車メーカーは「鉄を使い切る」「高張力鋼(ハイテン)による軽量化」「アルミ・メガキャストで大物一体化」が選ばれる。

しかし、低コストとライフ・サイクル・アセスメント(LCA)に優れる鋼だけで軽量化や高付加価値化を満足させるにはいずれ限界がある。そのため、鋼やアルミとプラスチックやCFRPとの複合化は避けられず、接着・融着接合や機械的締結など異なる材料との結びつきが重要視される。さらに、熱可塑性CFRPの特性を活用した用途が拡大するか、その動向が注目されている。

熱可塑性CFRPに用いられる炭素繊維は基本的には熱硬化性CFRPと同材質であるが、母材樹脂に適合した表面処理が施されている。これまでCFRPの母材樹脂はエポキシ樹脂が大半であるが、熱可塑性CFRPに用いられる母材樹脂はその種類が極めて多く、母材樹脂の特性が熱可塑性CFRPの性能に及ぼす影響が大きい。

航空機に使用する熱可塑性CFRPの母材樹脂はエポキシ樹脂と同等以上の高い性能を有することが求められる。これらの樹脂はポリエーテルエーテルケトン(PEEK)、ポリエーテルイミド(PEI)およびポリフェニレンサルファイド(PPS)などのスーパー・エンジニアリング・プラスチックであり、力学的特性や耐熱性に優れている。

その反面、溶融粘度が高いため炭素繊維への樹脂含浸が困難で、高温・高圧での成形を必要とするため、高剛性・高耐酸性の金型や高温で安定した加熱源と搬送装置が必要である。航空機用の熱可塑性CFRP材料の開発および量産は欧州が先行しており、航空機部材への採用実績は極めて多い。

一方、国内での熱可塑性CFRPの開発はエンジニアリング・プラスチックや汎用プラスチックを対象とする自動車分野への適用を目指した取り組みが多く、スーパーエンプラを用いた高性能な熱可塑性CFRPの製造に関する開発は活発であるとは言い難い。

成形・組み立て技術

-

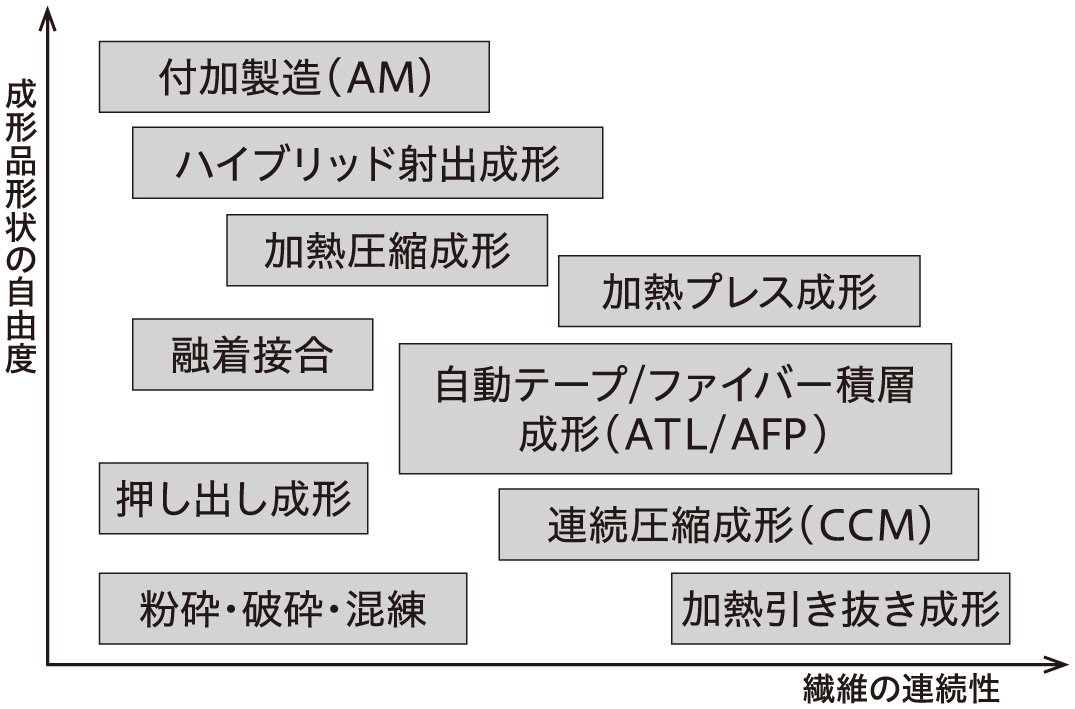

図1 熱可塑性CFRPの多様な製造法

CFRPの普及を妨げる要因の一つは高い材料および製造コストである。この課題に対して、欧州では図1に示すようなさまざまな製造法が開発されているが、繊維の連続性や成形品の形状自由度に制約がある。熱可塑性CFRPは、熱硬化性CFRPと同様にオートクレーブや加熱オーブンでの成形も可能であるが、高温雰囲気が必要であることに加え、加圧力不足による含浸不良も懸念される。

量産化のためには、ハイブリッド射出成形やインサート射出成形、加熱プレス成形、加熱圧縮成形、さらに大型構造材に対しては自動テープ積層成形(ATL)や自動ファイバープレイスメント(AFP)、長尺材には連続テープ加熱ロール積層成形または連続圧縮成形、テープ引き抜き成形、押し出し成形などが有用であり、また破砕や混錬、溶接、さらに3Dプリンターと称されるアディティブ・マニュファクチャリング(AM、付加製造)にも熱可塑性CFRPを用いた製造法が開発されている。

射出成形は熱可塑性CFRPを加熱溶融し金型内に注入して成形するため複雑な形状の量産に適しているが、繊維長が短く、低い繊維含有率の材料を使用せざる得ないため、高い力学的特性は期待できない。

そこで、熱可塑性CFRPの加熱プレス成形と射出成形を組み合わせたハイブリッド射出成形方法がある。一般的なハイブリッド射出成形は、熱可塑性CFRPをヒーターで加熱して、ロボットなどで搬送して金型に挿入して射出成形されるが、加熱後の搬送時の温度低下やハンドリングに課題がある。

ヒーターを金型内に移動させて熱可塑性CFRP材料を加熱すると、材料の搬送が容易になり、加熱後の材料の温度低下を抑制できる。欧米では自動車用途のみならず、航空機向けにイギリスのVictrex製の織物(CF/ポリアリルエーテルケトン〈PAEK〉積層板)に短繊維(CF/PEEK)をオーバーモールドし、金属製に比べ60%重量低減したブラケットを試作成形している。

加熱プレス成形は熱可塑性CFRP積層板を融点近傍およびそれ以上の温度まで加熱して加圧することにより、金型に応じた板状の高強度な成形品が得られる。織物(CF/PPS積層板)を用いた場合は、織物(CF/PA積層板)よりも、高融点であることに加えて酸化が著しく、また冷却速度に配慮して結晶化度を制御する必要があり、スーパーエンプラはエンプラベースの熱可塑性CFRPよりも金型設計とプレス成形に対して、より高度な技術力を必要とする。しかし、プレス時の不用品を裁断して金型内に投入して加熱圧縮成形することが容易であり、再利用性に優れている。 多関節ロボットを用いて一方向CFテープやファイバーを用いたATLやAFPが多く開発されている。加熱源はホットガスや半導体レーザー、キセノン・フラッシュランプを用いたパルス式加熱源「humm3」が開発されている。

さらに、金属のような規格化した長尺材料を提供することにより、熱可塑性CFRPを切断、加熱曲げ、および接合して使用するため大幅なコストダウンが期待できる。高性能な長尺成形品を連続して製造するためには、従来のようなTダイによる繊維押し出し成形ではなく、熱可塑性CFRPプリプレグシートを用いた自動ロール積層成形、引き抜き成形や連続圧縮成形法は、含浸性の問題はなく、高い力学的特性の長尺成形品を連続して製造することが可能であり、有望である。

熱可塑性CFRPは高温高圧で成形する必要があり、大型で複雑な成形品を得ることが容易でないため、成形品同士を接合する必要がある。熱可塑性CFRPは化学的結合力が乏しく接着力が極めて低いため、さまざまな融着接合が開発されている。

炭素繊維を発熱体に用いた通電加熱による融着接合技術が開発され、欧州では航空機部材に実用化されている。また、高周波誘導連続融着接合法は多関節ロボットに誘導コイルを取り付け、熱可塑性CFRPの炭素繊維を振動させることにより部材間の樹脂を溶融させてローラーで加圧して接合可能である。さらに近年、超音波振動加熱による融着接合技術が欧州を中心に積極的に開発され、筆者らも基礎的な研究を行っている。

機械的締結は一般的には金属製のボルトやリベットが用いられるが、その材質を熱可塑性CFRPに変えることにより軽量化と耐食性が向上し、被締結部材がCFRPの場合は廃棄処理が容易になる利点がある。

熱可塑性CFRPの革新的な製造技術

-

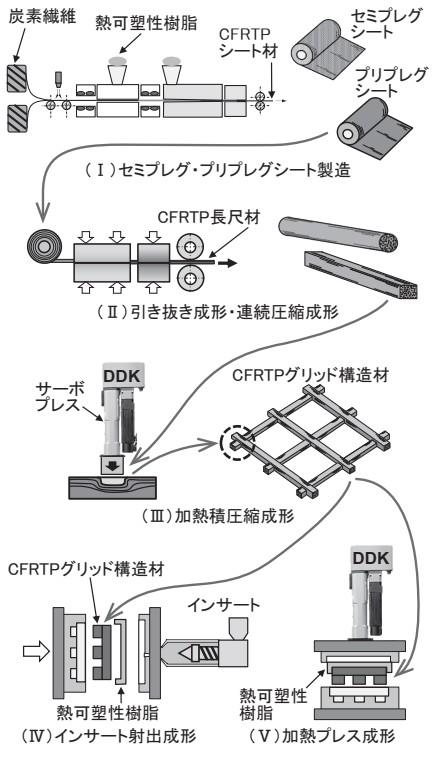

図2 熱可塑性CFRPの革新的な成形法 -

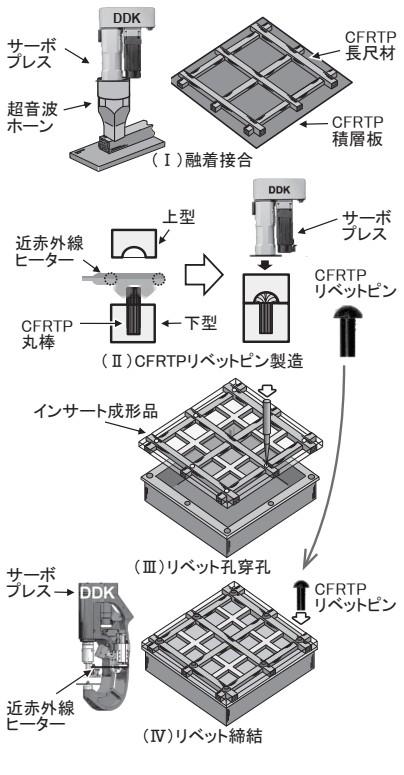

図3 熱可塑性CFRPの革新的な組み立て法

筆者らは熱可塑性CFRPのさらなる普及に向けて、図2に示すような革新的な熱可塑性CFRP部材の製造プロセスを提案している。本プロセスは、従来多用されているCFRPシート材を用いたレイアップ製造による積層構造から、引き抜き成形や連続圧縮成形で製造された熱可塑性CFRP製の長尺材をグリッド構造に変えた強化形態を採用したことに大きな特徴がある。このような熱可塑性CFRP長尺材を小型サーボプレスによる加熱成形やインサート射出成形および加熱プレス成形などを行った構造材を融着接合および熱可塑性CFRP製リベット締結を組み合わせたハイブリッド接合により組み立てが実現される。

本プロセスの利点は生産性が高く、コストが低く、再利用性に優れていることである。筆者らはすでに本製造法を用いて熱可塑性CFRPバッテリーカバーを試作しており、その開発事例をもとに本製造法の工程ごとに順に解説する。

本製造法で用いる主な材料は、図2(Ⅰ)に示すように開繊した炭素繊維の表面に熱可塑性樹脂粉末を固着させたCFRTPセミプレグシートや、近年多く市販されている完全に繊維束に含浸させたCFRTPプリプレグシート(オルガノシート)である。CFRTPプリプレグシートは炭素繊維束に溶融粘度の高い熱可塑性樹脂を含浸させる必要がないため、図2(Ⅱ)に示すように引き抜き成形または連続圧縮成形により比較的容易に高品質なCFRTP長尺材が製造可能である。なお、丸棒や角棒などの単純な形状だけでなく、L形やT形、さらに凹形などの異形断面のCFRTP長尺材も作製可能である。

図2(Ⅲ)に示すように、CFRTP長尺材の一部を局所的に加熱し、サーボプレスを用いて横圧縮成形を行い、それらを組み合わせてグリッド構造体を得られる。これを図2(Ⅳ)または図2(Ⅴ)に示すように射出成形または加熱プレス成形の金型にインサートして、溶融樹脂やCFRTP再生材で射出成形や加熱圧縮成形を行い、CFRTPインサート成形品が得られる。その際、型締め時にCFRTP長尺材の交差部を穿孔(せんこう)し、繊維を切断せずにリベット締結孔を設けることも可能である。

熱可塑性CFRP部材の組み立てには抵抗溶接、高周波溶接および超音波溶接などの融着接合(溶接または溶着接合)が有用である。とりわけ、図3(Ⅰ)に示すような超音波融着接合は、CFRTP長尺材と積層板の接合界面近傍のみを高速で振動加熱することが可能である。しかし、このような融着接合強度が低く、疲労や衝撃により接合界面に亀裂進展が発生する懸念がある場合には、機械的なリベット締結を併用することが望ましいと著者らは考えている。

その場合、従来のアルミ合金などの金属製では重量が増し、耐食性や廃棄処理性も乏しいため、熱可塑性CFRPと同質材のリベットピンを用いてロボット締結を行うのが望ましい。

そこで、図3(Ⅱ)に示すように別工程でCFRTPリベットピンを引き抜き、丸棒から加熱圧縮成形により製造し、図3(Ⅲ)のようにCFRTPグリッド構造材の交差部を穿孔し、図3(Ⅳ)に示すようなウルトラコンパクトサーボプレスを用いたCフレームのロボット締結システムによりCFRTPリベット締結が可能である。

熱可塑性CFRP再利用技術

-

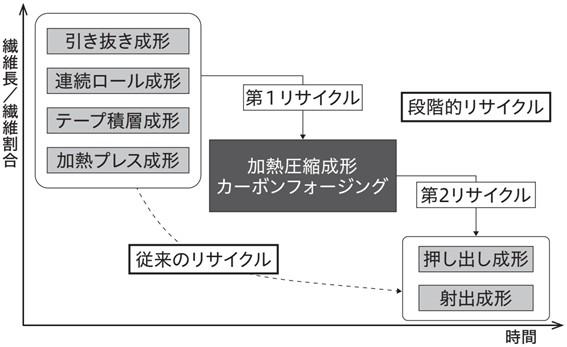

図4 熱可塑性CFRPのマテリアルリサイクルフロー

熱可塑性CFRPは生産性、耐衝撃性および再利用性に優れているが、強化材である炭素繊維のコストが高いだけでなく、母材の熱可塑性樹脂の溶融粘度が高いため、繊維束への樹脂含浸が難しく、繊維と樹脂の複合化の際の製造コストがかさむことから、熱可塑性CFRP材料単価が現状ではまだまだ高額である。そのため、製造時に排出される不要な熱可塑性CFRPや使用済みの熱可塑性CFRPをマテリアルリサイクルする仕組みの構築が急務である。

一般的に一方向材の引き抜き成形、連続ロール成形およびテープ積層成形などの連続成形時に排出される不用品は成形不良品や端材などであり、これらを押し出し成形や射出成形しやすい長さに破砕・粉砕し、流動性を高めるために樹脂を添加して混練し、再生ペレットを得て再利用する手法が考えられる。

しかし、炭素繊維の高い力学的特性をできるだけ維持しつつマテリアルリサイクルするためには、連続繊維をできるだけ破断させることなく、段階的にリサイクルすることが望ましい。このような理想的な熱可塑性CFRPのマテリアルリサイクルフローを図4に示す。

第1段階として一方向材の引き抜き成形、連続ロール成形およびテープ積層成形などの連続成形時に排出された不用品、または織物材などの積層板の加熱プレス成形時に排出された不用品を数百から数十ミリメートル程度に破砕する。

第2段階として得られた破砕片を加熱プレス成形して再生した成形品を得る。この際に排出された不用品を数ミリメートル程度のサイズに破砕・粉砕処理し、押し出し成形や射出成形、さらに加熱プレス・射出ハイブリッド成形に用いる段階的なマテリアルリサイクルを行うという流れである。織物強化積層板および一方向材の繊維体積含有率は45ー65%程度であるため、破砕・粉砕して繊維長が短くなっても流動性が低く、射出成形や押し出し成形は困難である。筆者らは織物強化積層板(繊維体積割合45%)を樹脂添加・混練なしで押し出し成形を実現しているが、再生押し出し成形品の繊維長は1ミリメートル程度に切断される。

加熱プレス成形では押し出し成形や射出成形のような材料の流動性を必要としないため繊維長や繊維体積含有率の影響も少なく、破砕片を直接成形することが可能であり、再生品の力学的特性や美観性も優れる。その成形後に、再度破砕・粉砕処理した材料に樹脂を添加して混錬押し出しを行い、再生ペレットを作製して押し出し成形や射出成形に利用することが望ましい。

空飛ぶクルマから軽量構造体へCFRP打開策

自動運転車から空飛ぶクルマへ、一昔前なら夢のような次世代モビリティーが着実に国内外で開発が進められ、単なる夢では終わらなさそうな機運である。自動運転車は衝突する懸念がないため構造材の耐衝撃性への負担が減り、より軽量化材料が採用されやすい。

ドローンの大型化から電動航空機まで空飛ぶクルマにはさまざまな提案がなされているが、いずれも共通した課題がある。高飛行距離化は電池の高容量化、低騒音化は電動機の低容量化のための機体の軽量化、さらに安全性など電動機や電池および構造材など機電一体化に対して、熱可塑性CFRPは優位である。

今後は、空飛ぶクルマから軽量構造体へハードルがさらに上がる。これらの夢が現実になろうとする時代において、CFRPモノづくり人材がますます活躍することになる。

すでに日本のCFRP素材メーカーはグローバル競争力を十分に兼ね備えている。しかし、CFRPは設計しなければならない材料であり、素材だけでは用途に結びつかない。そのための戦略として、素材メーカーや研究機関主導のトップダウン方式から、より実践的な設計・製造が行える環境整備と人材養成、さらに自動化製造装置の試作開発の促進などのボトムアップ方式に転換する必要がある。

つまり、日本人のモノづくりの強みの一つと言われる「すり合わせ・つくり込み」の原点に立ち返り、まずハンドメイドによるCFRPの製造を基本に、設計・試作および評価を繰り返し行い、地道に経験を積むことが先決である。

国内の高い人件費を避けるために、ほぼ完成された欧米の製造システムを導入して、省力自動化・機械化を推し進め、生産効率を上げることが実生産では有効と思われがちであるが実はそうではない。もう一度原点に立ち返り、繊維と樹脂の材料をよくにらみ、製造装置を自ら試作開発して課題解決を繰り返し、国際競争力のある製造システムを構築する必要があり、今からでも遅くはない。

航空機や自動車産業等の川下産業への部品や資材を提供する裾野産業の技術力向上につながる研究開発や販路開拓に重要なことは、CFRPの設計・製造に関わる中核人材の育成に尽きる。そのため、今後は裾野産業において、CFRPを大いに活用できる若者や顧客を取り込んだ国内の産業用途拡大戦略を打ち出すなど、「目新しい材料を売りにするCFRP」から、「モノづくり人材を中心とするCFRPへ」の取り組みへの転換が急がれる。

先端材料の活用に夢を託す若者にチャンスを与え、学協会や地域の壁を越えた幅広い産学連携と異分野融合による「インダストリアルCFRPモノづくりプロジェクト」を迅速に推し進めることが重要である。