-

業種・地域から探す

機械加工の高精度・高能率化に向けて

-

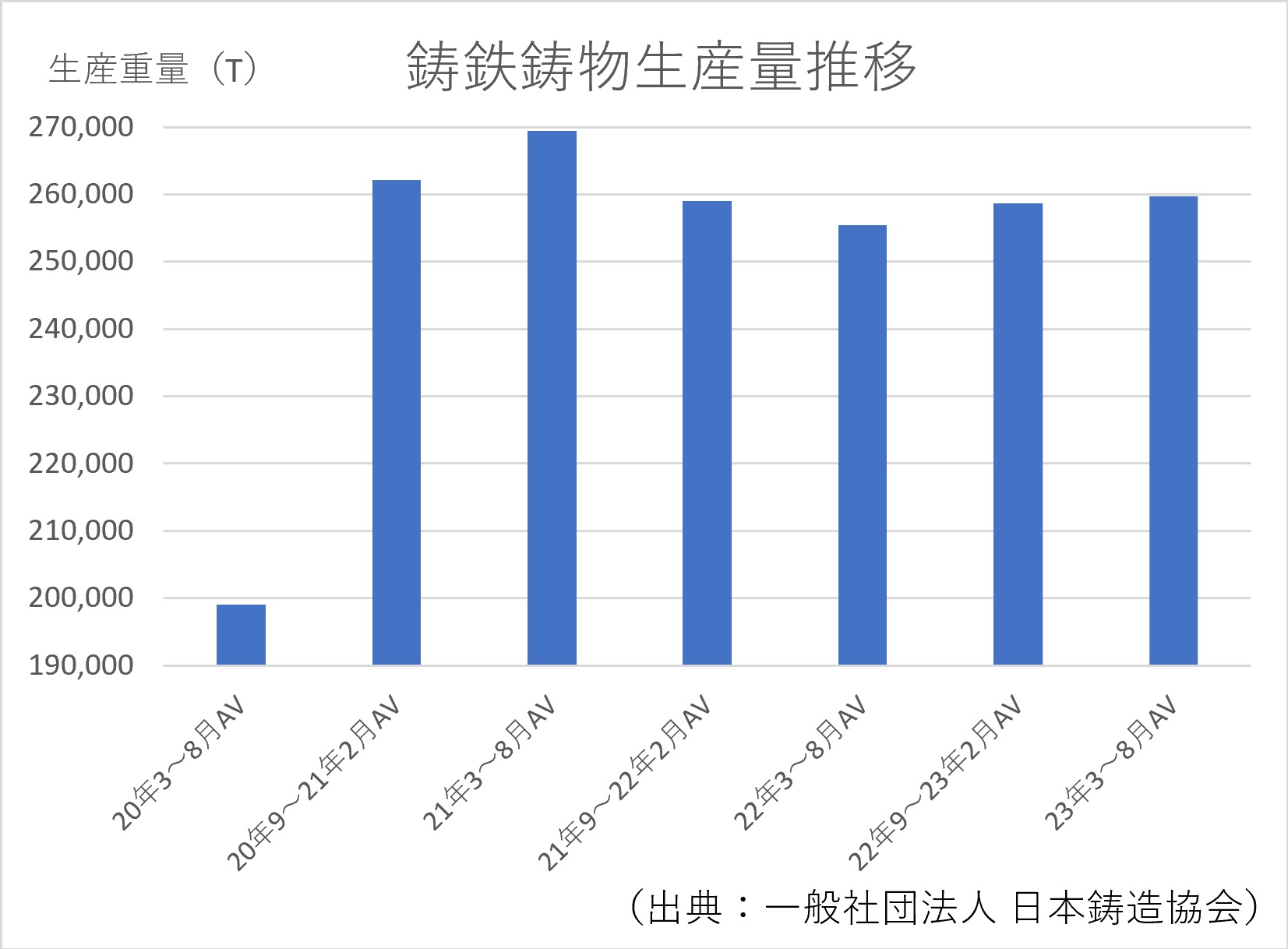

図1 銑鉄鋳物生産量推移

これまで製缶板金加工で製造されてきた産業機械・工作機械の部品が鋳物一体の加工品に置き換わってきている。図1は2020年からの銑鉄鋳物生産量の推移で、生産量は増加傾向を示している。同時に、複雑な形状も多く、高精度化とコスト削減、および製造リードタイム短縮を実現するために生産の高効率化が求められている。

さらに、省資源と省エネルギーを両立させるため、部品の軽量化要求が高まり、薄肉化が進み鋳造や機械加工の技術開発が重要となる。このような状況下で、機械加工の高精度・高能率化に向け、(1)図面を見て幾何公差と寸法公差を満足するために考える加工工程、(2)黒皮基準で製品を固定する考え方、(3)黒皮加工は切れ味の良い切削工具で1回の切り込みで加工する、(4)加工点に関する事象を明らかにして検証していく―などの取り組みを解説する。

鋳物を切削加工する技術課題

-

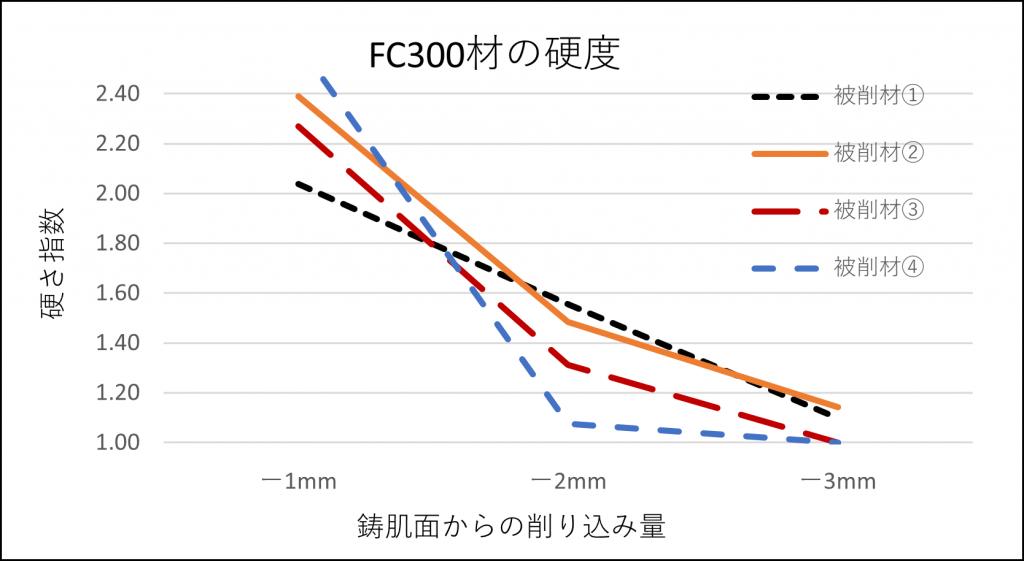

図2 鋳肌面から加工面までの硬度変化

機械加工において、数値制御(NC)5軸加工機で複雑な形状が高精度で効率よく加工できる工法開発が進んでいる。このような中にあって、解決すべき課題は多く、事例を交えて解説する。

図面を読み解く能力

図面の幾何公差や寸法公差からどのように被削材を固定し、どの切削工具でどの部位から加工すれば要求精度が満足できるのかといった工法プランニングがまず重要となる。この場面では、どのような考察がなされ切削加工への工夫がされているのか。

第一に、鋳肌面を基準として加工する場合は、事前に被削材の変形量を実測し、固定位置とクランプ力を決める。そこでまず、定盤上でクランプする位置を基準に、3点で受けて全体的な歪(ひずみ)を計測する。場合によっては、クランプ基準面の凹凸の鋳肌面を最小限で削り取るなどして切削加工でのクランプ変形が出ない工夫をする。そして現場独自で固定治具の考案をしていく。

第二に、鋳鉄の鋳肌には砂との焼き付きによる黒皮酸化層が形成される。これらを除去するため、鋳造後の表面処理にショットブラストが実施される。この際、小さな無数の鋼球(研掃材・ショット玉)により除去量に違いがでて砂が残る。また、凹凸の鋳肌面に使用された砂粒の形状や粒度、樹脂量などがどの程度残っているか拡大鏡で切削加工前に確認する必要がある。この残量が切削工具の損傷や切削熱に多大な影響を与えるからだ。

第三に、設計者と鋳造の切削加工関係者とでデザインレビューを実施し、形状変更(薄肉リブの補強や固定穴付きかなど)を検討する。つまり、設計の段階で切削加工の変形を考慮した形状とすることで、鋳物製造や切削加工原価の低減につながる。

切削加工プランニングの能力

機外で、実機での切削加工と同じ固定方法で、加工精度が要求公差に満足できるのか事前に検討する。切削加工面にダイヤルゲージを当て、仮説の切削力を加え変形量を計測する。また断続切削を想定した打音検査で、びびり振動の加工現象も考察する。そして、事前に考察した内容と切削加工後の測定結果から次につなげる技術の蓄積をしてシミュレーションに生かす。

切削加工の高精度加工技術

鋳物部品の機械加工の場合、必ず鋳肌面の加工がある。その加工方法は、荒・粗・精の考え方で実施する。一般的な機械加工は「荒加工」と「仕上げ加工」と分けて考えられているが、鋳物加工の場合は薄リブ加工や被削材の固定方法で変形が発生するなどの違いがでる。

図2は、日本産業規格(JIS)G5501「ねずみ鋳鉄品」に規定されているFC300硬度(HB262以下)を鋳肌面から1ミリメートルずつ削り込んで硬度を実測した結果を示している。

この硬度数値から鋳肌面は加工面に対して2倍近い硬さになっていることが分かる。つまり、荒加工には切削工具の損傷がないものを使用せねば、切削熱で被削材に変形が発生する。それは、一般的な金属加工で許容されている荒加工の切削工具には多少の損傷があっても“使用できる・使える”が通用しないからだ。つまり、荒加工の段階から切れ味の良い切削工具でいかにして切削抵抗を少なくして加工できるのかが高品質・高能率において重要な要素となる。

加工点を観察する(加工点解析)

-

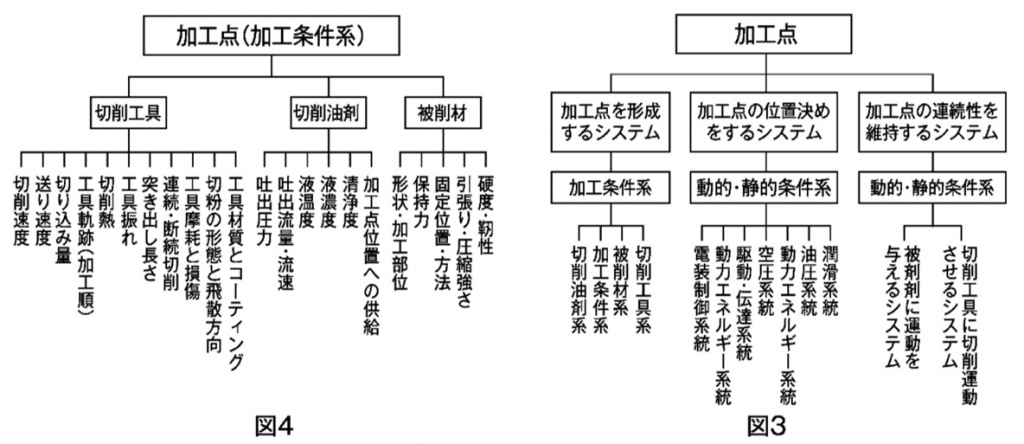

図3・4 横型5軸MCの加工点解析

図3は、NC工作機械の切削加工を加工点で局所的に全ての事象を観察する(観る)という考え方を整理した。加工の連続性を維持しているすべての系は、被削材の品質・価値を決定する重要なものである。その加工点を管理することによって、品質確保、コストダウン、納期短縮ばかりでなく、省資源・省エネルギーなど地球環境負荷の低減、安全性向上(リスク低減)などを実現する。それは現場に強い技術者を育てていくことにつながる。①加工点を形成するシステム、➁加工点を位置決めするシステム③加工点の連続性を維持するシステム―の相対運動で考える。

NC工作機械、被削材、切削工具には、加工中に多様な力が作用する。その作用する力の特性と影響を明らかにする手法が加工点を観ることだ。現在、工作機械技術の進化で加工現象の定量化で最適な切削加工が実現できるようになっている。人工知能(AI)がリアルタイムで切削加工の高能率切削加工する研究も進んでいる。そこには、切削加工を俯瞰的に捉える技術解析がますます重要となる

加工点を形成するシステム

図4は、加工点解析の加工条件系に焦点を当て切削工具が回転して被削材の不要部分を除去して所定の形状を得る事象を考えている。

高精度・高品位の要求から影響ある要素を一つひとつ深堀して調査していく。すると、これまでの経験や知識だけではない新たな知識(複合技術)が必要だと「気づき」を得ることができ成長への礎になる。自ら足りない技術を知り、自分を見つめ直し意欲を持って原理原則に基づいた最適な解を導き出していける

機械加工技術者の育成

機械加工は技術者個人に蓄積された加工スキルで決まると言える。属人化や個人のノウハウは無形資産として悪い事ではない。

中小企業や小規模事業者には優れた能力・職人の技がある。要求精度通りに加工するために解決せねばならない課題を加工点に係る事象で捉えていくことで、後進育成のスキルの標準化が図れる。一つひとつひもときながら、共通の技術や技能に落とし込んでいき世界で勝てる技を極めて行けると期待している。

【執筆】

やまだ安全技術研究所

技術士(機械部門)エネルギー管理士

労働安全コンサルタント

山田 義治