-

業種・地域から探す

ベアリングと関連機器

超小型・超高速ターボ機械用空気動圧軸受

【執筆】 大同大学 工学部 機械工学科 准教授 杣谷(そまや) 啓

手のひらサイズの超小型ターボ機械では、毎分100万回もの超高速回転を安定的に支持する軸受が必要とされている。超小型ターボ機械に適した軸受の一つに、非接触で潤滑油も不要な空気動圧軸受がある。この軸受は摩擦損失が小さく、小型化にも適しており、研究・開発が活発に進められてきた。ここでは超小型ターボ機械用の空気動圧軸受の概要と現在の課題について紹介する。

空気動圧軸受とは

ガスタービンエンジンやターボチャージャーをはじめとしたターボ機械は、自動車、航空機などさまざまな輸送機械に採用されており、燃費改善や輸送量向上のため、常に小型化・軽量化が求められている。2000年代後半からは手のひらサイズのマイクロターボ機械がフォーカスされ、毎分100万回以上という超高速回転の実現を目標として開発が進められている。

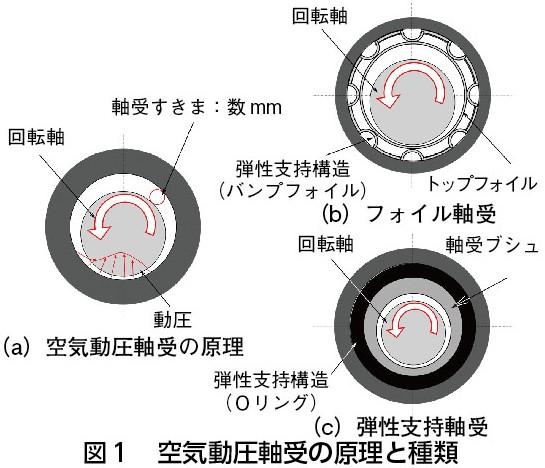

超小型・超高速回転ターボ機械を実現するにあたり、さまざまな解決すべき課題があるが、その中でも重要な課題の一つが毎分100万回を超える超高速回転を安定的に支持できる軸受である。このような超高速回転を安定的に支持できる軸受として、空気動圧軸受が適していると考えられている。空気動圧軸受は軸の回転に伴う空気の流れによって圧力(動圧)を発生させ、回転軸を非接触で支持する軸受(図1a)であり、次の利点がある。

①摩擦損失が小さい

粘性抵抗による摩擦がほとんどなく、摩擦損失が極めて低い。

②温度変化に強い

空気は粘度の温度依存性が小さく、環境変化に強い。

③環境負荷が低い

潤滑油不要なため、環境にやさしい。

④小型化に適する

コンプレッサーなどの付帯設備が不要なため、システム全体の小型化が容易である。

高速安定性に優れた空気動圧軸受の研究・開発は国内外で活発に進められているが、数ミリメートル径のターボ機械用空気動圧軸受として報告が多くあがっているのは「フォイル軸受」と「弾性支持軸受」である。

フォイル軸受と弾性支持軸受

フォイル軸受は軸受面をトップフォイルと呼ばれる変形可能な平滑金属薄板で構成し、そのトップフォイルを変形可能な支持構造によって弾性的に支持する軸受である(図1b)。軸受面も含めてフレキシブルな構成にすることにより、熱変形や誤差に対してロバスト性を持たせると同時に振動エネルギーを散逸させ、高速回転に対応できる。一般的にはバンプフォイルと呼ばれる塑性加工により、波形に成形した金属薄板で弾性的に支持する構造が用いられる。

弾性支持軸受は軸受ブシュを弾性的に支持することで、気体膜の弾性と合わせて連成振動系を構成し、高速回転時の振れ回りを抑える軸受である(図1c)。軸受を支持する弾性構造としては、バンプフォイルやOリングなどを使用する例が多い。

課題と研究・開発状況

これら二つの軸受の課題はほぼ同じであり、弾性支持構造に関するものが多い。

①安定した性能

弾性支持構造として使用されているバンプフォイルは塑性加工で製作するため、軸受すきま(数マイクロメートル)よりも製作誤差が大きく、性能に大きな影響を及ぼしている。弾性支持軸受ではプリロードによって誤差を抑えることができるが、フォイル軸受ではプリロードを掛けても軸受すきまへの影響は無視できず、性能の安定化が困難である。

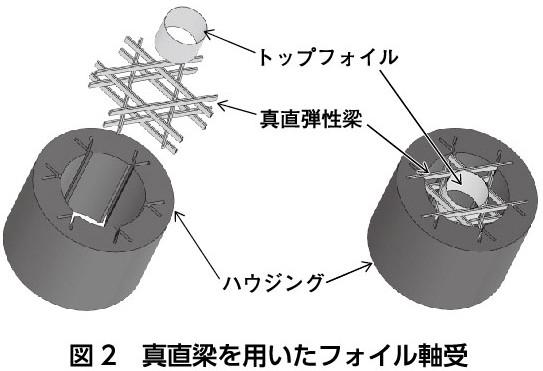

この課題を解決するため、筆者の研究室では真直梁(はり)により支持されたフォイル軸受構造を開発した(図2)。この軸受構造は弾性構造として真直梁のみを用いるため、製作に塑性加工が不要であり、簡単かつ高精度な製作が可能だ。

②耐衝撃・耐振動

航空・宇宙産業で用いられるロケットをはじめとした火工機は、極めて強い衝撃・振動がかかる。バンプフォイルをはじめとする弾性支持構造は、要素間の摩擦によって減衰能を得ているものが多く、衝撃により摩擦部が固着する可能性がある。

ゴムなどの粘弾性体を使うことも考えられるが、温度依存性が非常に高いため、温度変化が激しい環境には適さない。当研究室では、近年の積層造形技術の進展により研究が進んでいる機械的メタマテリアルによって支持する構造に注目し、摩擦部のない弾性支持構造の開発を行っている。

③推力を支えるスラスト軸受

数ミリメートル径のフォイル軸受単体で、毎分70万回を超える超高速回転を安定的に支持できることは明らかとなっているが、羽根車を搭載したターボ機械システムを構築すると、毎分40万—50万回以上の運転は難しいとされている。この原因はフォイルスラスト軸受に、推力に対抗する十分な負荷容量がないためと考えられている。現在、毎分40万回を超える条件でのスラスト軸受の性能検証が進められている。