-

業種・地域から探す

高精度寿命予測技術による適切な転がり軸受選定

【執筆】日本精工 技術開発本部 プロジェクト1 軽量化グループ グループマネジャー 橋本 翔

転がり軸受は「機械産業の米」

転がり軸受は大小さまざまな機械設備に組み込まれ、回転する軸を支えている。その用途は自動車、輸送機械、電気機械、工作機械など多岐にわたり、現代社会になくてはならない機械要素の一つとなっている。

2023年度の日本国内の販売数量は約25億2000万個(玉軸受約12億4000万個、ころ軸受約12億6000万個、軸受ユニット約2000万個)である。この幅広い用途と使用量が、転がり軸受を「機械産業の米」とも呼ぶ由来である。

適切な転がり軸受の選定とは

転がり軸受メーカーのカタログにはさまざまなタイプ、大きさの製品がラインアップされている。その中から適切な転がり軸受を選ぶ際は、負荷荷重や回転速度、潤滑状態などの使用条件や、静音性や剛性といった要求事項を十分に加味する必要がある。特に定格疲れ寿命を計算し、機械設備の設計寿命より十分長いことを正確に見積もることが安全設計の要である。

寿命予測技術の高度化

転がり軸受の寿命計算法は国際規格「ISO281」や日本産業規格「JIS B 1518」でその手順を確認できる。その主要指標のひとつは基本動定格荷重であり、軸受メーカーのカタログで型番ごとの値を確認できる。

代表的な計算式は軸受負荷荷重と基本動定格荷重の比からなるシンプルな構成であり、世界中で広く利用されている。しかし実際の寿命は計算値よりも大幅に長いことが多い。その理由の一つは、長年にわたる材料や加工精度の改善効果を、寿命計算法に反映することが難しかったことにある。近年、損傷の起点となる鋼中非金属介在物(硬質不純物)の非破壊検査技術や、その検査結果を活用した高精度な寿命予測式が提案されている。

例えば当社の「MicroーUT」と呼ばれる超音波探傷技術は、従来実験室レベルの環境でしか実施できなかったミクロサイズの介在物の検出を、工業的に利用可能とした。

この検査法を用いると、介在物の大きさに関する統計的データを取得できる。新開発の高精度寿命予測式は、介在物の大きさをパラメーターの一つとして内包している。これらの技術を組み合わせることによって、従来よりもはるかに優れた精度の寿命予測が実現され、耐久性において適切な転がり軸受の選定が可能である。

適切な転がり軸受の選定による環境貢献

高度な寿命予測技術は基本動定格荷重の見直しにつながり、定格寿命(計算寿命)の延長という形で実用化された。新たな基本動定格荷重を利用することにより、長寿命性能が適切に反映された軸受を安心して選定し、機械設計に生かせる。

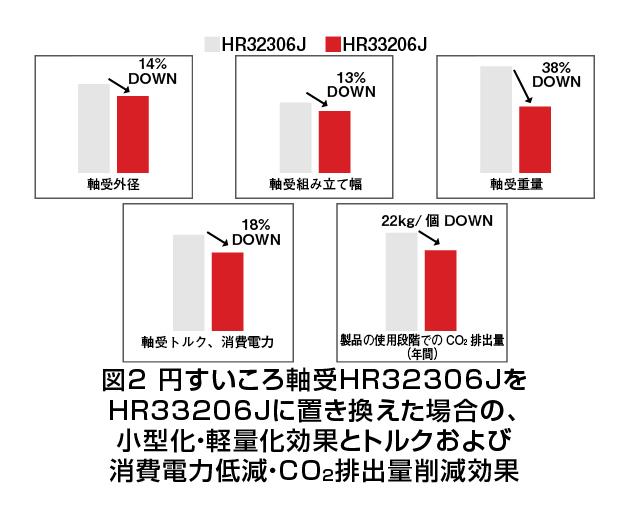

また、より高負荷環境でも使用可能になるため、従来使用していた軸受をより小型な軸受に置き換えることも可能となり、機械設備を小型化・軽量化できる。これによって、製造過程での省資源化が期待されるとともに、軸受トルクの低減による消費電力量と使用中の二酸化炭素(CO2)排出量の削減が見込める。これらについて図1、図2を用いて説明する。

寿命が2倍相当になるよう基本動定格荷重を見直した場合、例えば、当社の円すいころ軸受「HR32306J」をより小型の「HR33206J」に変えることが可能で、小型化(外径=約14%減、組み立て幅=約13%減)と軽量化(重量=約38%減)ができる。

当社の試算によると、これにより軸受トルクおよび消費電力は約18%の削減が期待できる。また使用中の年間電力量は約48キロワット時(CO2排出量に換算すると約22キログラム)の削減が期待できる。

このように、適切な転がり軸受の選定はカーボンニュートラル(温室効果ガス排出量実質ゼロ)社会の実現にも貢献する。

まとめ

転がり軸受の選定は機器の持つ機能や効率性だけでなく、安全・安心して利用するための高信頼性設計の点でも非常に重要である。技術に裏付けられた基本動定格荷重の採用によって、信頼性と環境貢献を両立した軸受選びが可能となり、消費者ならびに社会全体にとって有益な効果を生むだろう。