-

業種・地域から探す

審査委員会特別賞

旭サナック―デュアル電界方式粉体ハンドガンユニット:EcoDual

-

-

審査風景

塗装には美装と、物の劣化や腐食を防ぐ二つの機能がある。開発製品は、塗膜の平滑化とコーナー部への入り込み性向上などの塗膜品質と、電界制御の向上や塗料飛散抑制などによる塗料費節約などユーザーニーズに呼応し、SDGsやカーボンニュートラルへの課題対応を指針としている。そのソリューションは、独自の静電荷電方式のデュアル電界リングを装着した塗装ガンに加え、少ないエア消費量塗装を行う制御技術で高い塗装品質と塗装効率を両立させ、再利用が可能な粉体塗装により社会的要請や業界の要求に応える。多様な環境下で制御・操作部の視認性を確保し、直感的な使用にこだわり、スマートでオペレーターに優しい製品づくりを目指した。

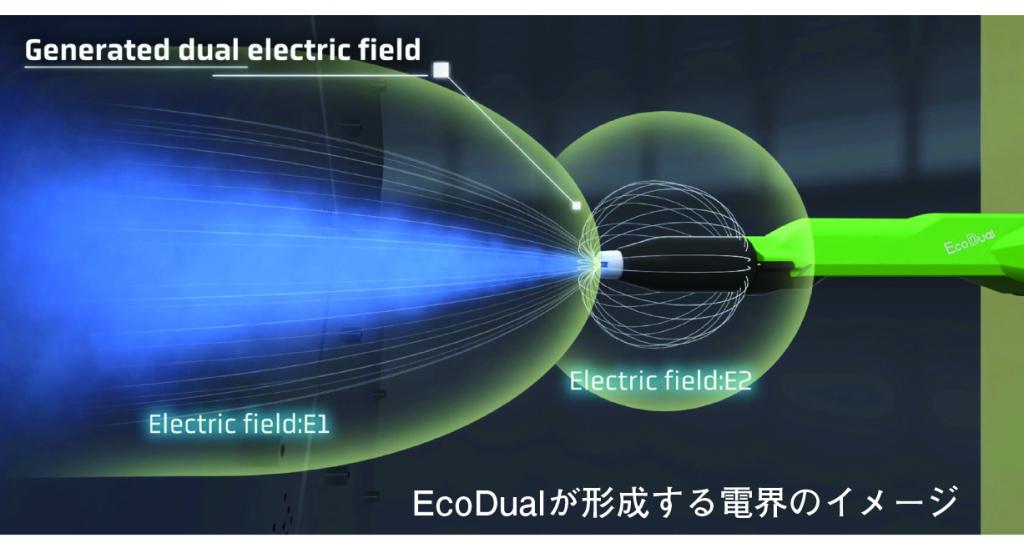

本製品の塗装機能は①デュアル電界方式②エア流量センシング③粉体インジェクター―の3機能を最適化し、優れた塗膜品質と塗着効率の両立を可能にしている。新開発のデュアル電界方式(特許)は、ハンドガン先端に装着した電界調整機能内蔵のデュアル電界リングにより、ワーク側に帯電イオン電界、ノズル側に過剰なフリーイオン電界の二つの電界を形成する。この静電荷電方式は塗膜厚50マイクロ―150マイクロメートルの塗装品質(静電反発の抑制)と静電効果(高塗装効率)を両立させると同時に、ワーク狭隘(きょうあい)部への入り込み塗装性能を向上させる。ハンドガンには吐出パターンを形成する9タイプのノズル(フラットタイプ5種、ラウンドタイプ3種、パターン可変キャップ1種)が用意され、多彩な塗装方式に対応する。エア流量センシング機能を持つ粉体コントローラーは塗料吐出量を制御し搬送風量23%低減、塗料飛散を抑制する。ハンドガンに低風量搬送する粉体インジェクターは、部品共用と付帯品の組み替え可能なモノコック式ブロック構造の採用で、部分流動タイプ、撹拌ホッパータイプ、流動タイプをラインアップする。

上部に塗装最適条件を設定する印加電圧、制御値、吐出量関連パラメーター、搬送エア関連パラメーターの各スイッチ群、下部に凹凸・平板・再塗装・塗料流動・計量・清掃の各モードや、トリガー・異常・静電荷電などを画面表示し、塗装制御を担う静電コントローラーは、ピクトグラムを採用し、クリック感のあるスイッチボタンでタッチパネル風の直感的操作をうたうが、操作画面と文字の輝度比再考の余地を残す。一方、高電圧発生装置と電界形成電極を内蔵した静電ハンドガンは、塗装条件を変更操作する「+/-」セレクトスイッチを設け、重心位置とグリップ形状改良の570グラム軽量設計でハンドリングに配慮している。

製品は車輪をもつ可搬式本体下部に塗料振動台を設けて塗料箱を搭載、エア流量センシング機能を持つ粉体コントローラーの制御により、粉体インジェクターから粉体ガンに塗料を供給する構造。

ユーザーフレンドリーのデザインは、カラーリングのみならず、機能性・操作性・安全性を造形的にコンバインするときに実感する。製品の核となるデュアル電界方式の粉体静電ハンドガンはいわば技術の結晶で、重心やハンドリングにこだわりながら、さらなるフォルムシェープアップが期待される。

現物審査で注目されたデザイン技術開発/2課題を解決―二重の電界制御

-

鈴木 勇祐氏 -

塗装機械事業部 塗装技術センター ソフト開発課 鈴木 勇祐

開発着手当時の塗装業界は、揮発性有機化合物(VOC)による環境負荷低減の観点から粉体塗装の需要が増加傾向にある中、顧客から色替え作業が容易なコロナ帯電方式による生産性向上要望があった。この方式の長年の課題であった塗着効率と塗膜品質(平滑性)向上を両立する塗装機を目指した。

既存技術のアースリング方式は塗着効率は低下するが、平滑性は向上することが分かっていた。まずはこの方式の応用を視野に、平板被塗物を対象とした塗着効率の基礎評価と仮説検証を繰り返し、その向上につながる条件を徹底的に調査した。

その結果、塗装中に被塗物およびリングに流れる電流の一定範囲において塗着効率が向上する傾向が見られ、それが被塗物‐ノズル‐リング間に形成される電界がコントロールされたことによる現象であると突き止めた。

また、アースリング方式をベースとしているため平滑性向上を図りつつ、塗着効率向上との両立を実現する要件がまとまった。

一方で、検証に使用した実験系をそのまま前述の電界コントロール機能に反映すると、構造が複雑化し、質量と外形も増加となり、塗装現場での操作性低下につながることが懸念された。商品化のためには、可能な限りシンプルな構造にする必要があった。

開発を成功に導いたブレークスルーは「アースリングに流れる電流をコントロールするだけでも被塗物‐ノズル‐リング間の電界コントロールにつながる。リング内に簡単な電気回路を内蔵してはどうか」という着眼にあり、リング内に電流を抑制する回路を設けたことにより、電界コントロール機能を持つ省スペースかつ小型・軽量の電界形成電極からなるデュアル電界方式が完成した。

今回開発した電界コントロール技術は、静電塗装機のさらなる塗着効率向上に必要不可欠なコア技術である。この技術を昇華させ、塗着効率100%を実現し、顧客のカーボンニュートラルとランニングコスト削減の両立に貢献する商品開発につなげたい。

岡本工作機械製作所―CNC精密平面研削盤 PSG126CA-iQ

-

-

審査風景

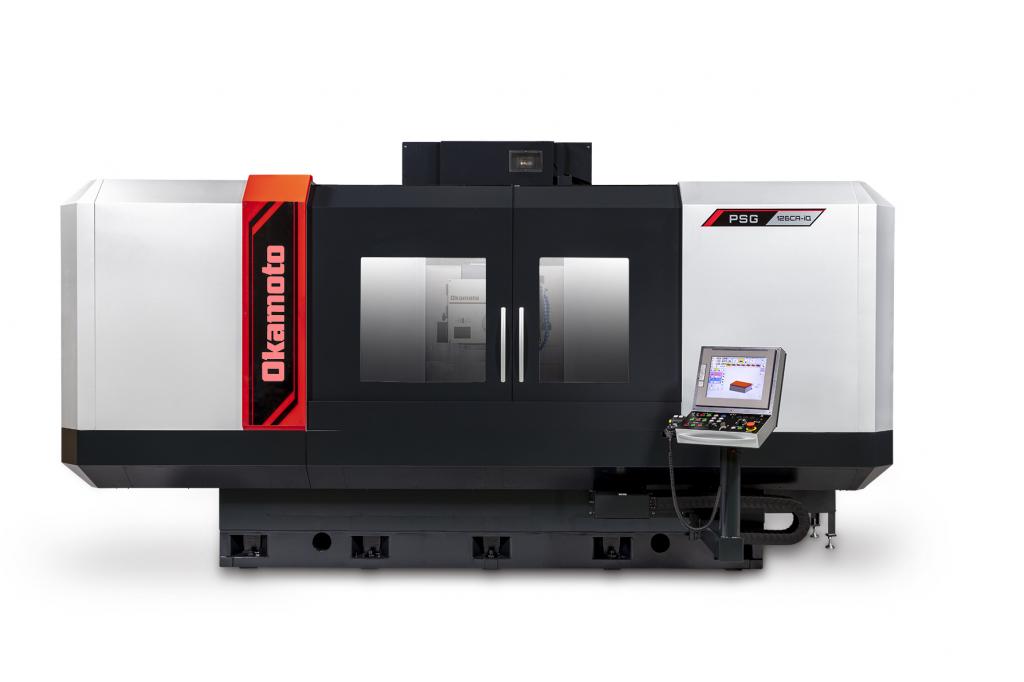

本製品は3D解析により、周辺温度の変化に影響されにくいフレーム構造、機械姿勢変位が少ない構造を追求した高精度精密平面研削盤。環境配慮型の高精度サステナブル大型コラム平面研削盤を目指し、未来を見据え、ハード・ソフト・プラスアルファ(カーボンニュートラル)を融合する視点でデザインされた。SDGsの観点は加工時間短縮による機械稼働時間の削減、テーブル油圧レス駆動方式による廃油とCO2削減、加工により派生する排出物の精密濾過などを通して、カーボンニュートラルに対応する意思が込められた。また、グローバル市場での競争力強化のため文字レス対話型ソフト「iQソフト」を採用し、電気自動車向けの大型金型や半導体製造装置部品などの最新技術に貢献する。

本製品は独自の沈みコラム構造や機械フレームの最適形状を検証し、オーバーハングレス、左右摺動面のV―V構造キサゲ仕上げなどにより、長期間の精度安定・機械剛性を誇る。左右・前後・上下のテーブル(チャック)駆動を交流(AC)サーボモーター制御の油圧レス駆動とし、機電一体型で据え付け時間を短縮。タンクスペースゼロにより、従来機比で使用油量を50%以上削減、22%の省スペース化を実現した。電動化による位置決め精度向上を生かし、高精度機上計測を可能とし、大型研削加工の大幅な自動化・工程集約に対応する。

従来機比2倍の砥石軸15キロワット(最大22キロワット対応)モーターの採用で砥石幅100ミリメートル・最大切り込み量50マイクロメートルを達成し、加工時間を短縮。砥石サイズ外径510ミリ×幅50ミリ―100ミリ×内径127ミリメートル、砥石回転速度毎分400―1500回転、最小切り込み量0・1マイクロメートル、ワーク積載重量1500キログラム。加工範囲は左右1200ミリ×前後600ミリ×上下675ミリメートル。

コラム式移動タイプの本製品は、クレーン作業の想定とワーク接近性への配慮から、テーブル高さやストレスフリーな可動式操作盤など、人間工学的対応がなされる。標準装備のオープンスライドカバーは、研削盤に必要な明確な安全性とクリーンな工場環境への対応だ。15インチタッチパネル操作盤はiQソフトを搭載し、研削画面・ドレスデータ画面・電子取り説・砥石自動設定など直感的操作で研削のスキルレス化を実現し、高能率加工をサポート。最新の「MAP研削システム」は最短経路の高効率研削を自動で行う。座標軸付き可搬の手回しパルスハンドルなどで作業性・操作性に配慮する。

マシンのサイコベクトルは水平性を基調としながら砥石を核にしたシンメトリックな造形で安定感をデザインしつつ、正面性を意識し面取り処理のオープンスライドカバーによるシンプルな動勢がバランス良くデザインされている。機械サイクルの状況確認の3色回転灯やグラフィック処理もマシンの信頼感に沿う。欧州研削盤メーカーとの競合を視野に入れた本製品は、機能・性能的にはトータルバランスに優れた高い完成度を誇示しているが、外観処理やソフト構築には改善の余地が残されている。高精度位置決めを応用したMAP研削システムは、自動で最短経路を研削し、通常研削と比較してサイクルタイムを約20%削減する。

ツガミ―ターニングセンタ SS20MH‐3‐5AX

-

-

審査風景

本製品は主軸移動型自動旋盤とMCの融合による生産型複合加工機で、幅広い分野の複雑形状ワークを工程集約し、1台で完品加工する最大加工径20ミリメートルクラスのコンパクトなターニングセンター(TC)。開発指針の具体は、新搭載の3次元干渉チェック機能により工具主軸の干渉事故を防止し安心して加工に集中でき、自動運転中の切りくず洗浄機能を強化することにより清掃頻度を大幅に削減。省エネモードの搭載や、セットアップ容易化によるダウンタイム削減でトータルな使用エネルギーを削減するなど、オペレーター目線に立ち、使いやすさと加工精度の安定化にこだわる。完全6面加工による工程集約と高い加工安定性による歩留まりの向上、エネルギー使用量の削減により、SDGsに対して最大限貢献することを目指している。

製品は同時5軸制御により複雑形状部品の3次元加工が可能なTC機能・性能を搭載する。本機は工具主軸を垂直面上、背面主軸を水平面上に配置するコンパクト化と、低重心の背面主軸の素直な熱変形を両立させ、加工精度の安定性を確保している。また、ダイレクト工具交換方式のツールマガジンを採用し、ATC装置不用のコンパクト化に貢献している。

背面刃物台は、回転軸にダブルヘリカルギアを採用し、回転工具の高速化により、背面加工の効率化を図りサイクルタイムを短縮する。加えて揺動切削機能により切りくずを細かく分断し機内への堆積を防ぎつつ、最適化した切りくず洗浄機能を強化して切削除去能力を向上させるとともに、背面主軸のポジションに応じて、エア混合クーラントをオン・オフ切り替えしエア消費量を削減している。

主軸最高回転速度毎分1万回転、背面主軸同1万2000回転、工具主軸同2万5000回転、背面刃物台同1万回転。工具本数6本/回転カートリッジ式、工具収納30本。

制御系はツールマガジン内のツールポジションを表示する画面により、オペレーターのツール管理を容易にし、また3次元干渉チェック機能による工具主軸の干渉事故を未然に防ぐ安心操作を実現するほか、加工条件設定機能、工具先端点制御切り替え自動化、工具寿命カウンターなど充実している。ツールマガジンの負荷吸収機構は、工具アンクランプ時にかかる衝撃を吸収し主要部を守り、負荷吸収機構部品の容易な交換で機械停止時間を削減する。加工室は主軸への接近性がよく、また、主軸室ドアの開口部をエコメトリクスに準じ設定したことで保守性・作業性に配慮している。

本機は完全6面加工が必要な複雑形状部品であっても、バーフィーダーを接続すれば長時間無人運転が可能であり、機械稼働効率と省人化を達成。省エネモードで待機電力62%削減など、省力化・省人化などでSDGsに対応する。

造形は水平・垂直ラインを基調とし不要な凹凸を排したオーセンティックなデザイン。マシン正面右側は傾斜面とし外観の圧迫感を和らげ、よりコンパクトにデザインされている。機内の配置では、背面刃物台を加工点に対してオフセット配置し、切りくずの影響をなくし、安定した同時加工を保証する構造的造形配慮が見られる。

ニデックマシンツール―切削面取盤 CF26A

-

-

審査風景

自動車向け歯車の量産工程は、ホブ加工→シェーバー加工→スカイビング加工→ブローチ加工→面取り加工→シェービング加工→研削加工といった多くの工程から構成されている。自動車向け歯車の量産工程において、従来のフレージング加工(塑性変形)により歯車の歯面や端面に派生する2次バリは、電動化に伴う歯車の静音化、高精度化に関わる課題であった。この問題解決のため、切削面取り加工に必要な剛性の機械構造を最適化し、切削加工の送り速度高速化を実現してインデックス時間を短縮、ホブカッターに類似した専用面取り工具を用いた創成加工(切削)により、面取りバリレスでギア面取り部に良好な仕上げ面品位を実現させる切削面取り盤で、高速・高精度加工のニーズに応える。

本製品は歯車の面取り部が希望の形状となるようシミュレーション設計した専用面取りカッター「ChamferX」を使用し、ワークとカッターを毎分1000回転で同期回転させる創成加工を行い、短サイクルタイムで端面・歯面方向の膨らみや2次バリのない良好な仕上げ面を高能率加工する。同時に前工程のホブ加工時に生じる端面バリを除去する。ワークの溝と専用工具刃の「位相合わせ」は、独自の回路構成技術で従来比3分の1にまで削減した。

基本性能は、制御盤の正確なカッターシミュレーションにより狙い通りの面取り形状を確保。歯底部分の加工や1ミリメートルの大きな面取り幅も高速・高精度に切削面取りする機能を持ち、製作された専用工具はホブカッター機と同様の使用を可能にし、刃付けやリコートをはじめとしてランニングコストを低減している。

最大の特色は、工具設計シミュレーションと機械ソフトの連携と同期確立作業専用モードの実装で、シミュレーションによって得られた各種パラメーターを入力するだけで加工プログラムの自動生成と同期位相確立作業を容易にした点にある。操作盤は、対話式画面・ハードキーによる「入力・選択」方式を採用し、NC言語の知識を不要にして操作性を大幅に向上した。

本製品は、環境負荷低減のためにクーラントを用いないドライカット方式、駆動方式やクランプ機構は油圧レスの機械構成、グリス潤滑油を基本としミスト潤滑などの作業環境悪化要因を排除、ミストコレクター、チップコンベヤーを廃止するなど省エネルギーに配慮する。ホブ盤との比較において、機械重量4分の1、総電力使用量3分の1の経済的かつ高速動作が可能。

機械構成は、中央に開閉スライドドアを持つ加工部を中心に、左側に回転式ローダー、右側に剛性に配慮したコラムが配される。単機能マシンとしてライン構成に対応する箱型造形を採用。機械外周カバーは角部をR形状とするとともに、メンテナンスに配慮しつつボルト使用本数を削減し、加工室内の突起物や配線・配管など、安全性と美観配慮への対応が見られる。色彩はホワイトを基調にブランドカラーのダークブルーを配した2トーンデザイン。

ハードとソフトの融合策には優れた点を見いだすことができる。Nidecグループとしてのブランドイメージ構築に向け、今後の展開に期待したい。

ブラザー工業―ユニバーサルコンパクトマシニングセンタ SPEEDIO U500Xd1

-

-

審査風景

自動車の電動化シフトの中で、部品材質は鉄からアルミニウム合金ダイカストの機能一体化が進み、複雑な中大物アルミ部品の多面加工が増加している。多数の機械で工程分割する大量生産方式から、1台の機械に多工具ATC装置の搭載で工程集約させる変種変量生産へのニーズの高まりとともに、カーボンニュートラル対応のため、加工プロセス全体における消費電力削減が求められる。

本製品はこれらの要求に対し、40番主軸機にはないコンパクトさとスピードを持ちながら、治具領域直径500ミリメートル×多面加工×高生産性と、省資源で環境性能を装備する番立型MCで応える。傾斜ロータリーテーブルを新規開発し、タッピングセンターを高生産性MCへと進化させた本製品は、30番マシンとしてコンパクトで設置面積や消費電力を削減し、大きな競争力を発揮する。

横幅1560ミリメートルの本体に大きな治具エリアを確保する目的で、治具搭載範囲直径500ミリ×高さ270ミリメートル、ストロークエリアX500ミリ×Y400ミリ×Z300ミリメートル、ワークサイズ幅400ミリ×奥行き230ミリ×高さ90ミリメートル、最大積載質量100キログラムの傾斜ロータリーテーブルを一体型にして配置。BT30番のコンパクトマシンでありながら、治具エリア直径500ミリメートルの加工ができる。

A軸とC軸には、バックラッシュがなく精度劣化のないローラーギアを採用し、高精度位置決めにより加工精度を向上。工程集約のため多面加工に対応する28本タレット式高速マガジンのノンストップATCを開発し、工具交換と同時にXY軸・AC軸の位置決めを行う同時動作機能を搭載する。

機電一体型設計の最適化制御により無駄時間を削減。1サイクル消費電力量で85%削減、生産性約70%向上(1日14時間稼働時)の性能を持ち、高速・高精度・高生産性を実現する。

高効率主軸モーターは毎分1万回転、最大トルク40ニュートンメートル、最大出力18・9キロワット。傾斜ロータリーテーブル最高回転速度はA軸毎分50回転、C軸同75回転。

新開発の制御装置「CNC―D00」は、15インチ液晶タッチパネル方式で、直感的操作を前提とした画面構成。ホーム画面には残加工時間/経過時間、ワークカウンター、工具寿命、サポートアプリ/ショートカットキーなどが整然とレイアウトされ、加工に必要な情報を一元化している。日常作業を支援する段取りサポート、加工調整サポート、生産サポート、復旧サポートなどは、フォント構成や色彩構成に優れた美的ユーザビリティーを実現している。

機電一体型による高度な協調制御を駆使した制御装置が加工時間の大幅短縮に寄与する。応答性が高く短時間で動作・停止が可能な永久磁石(IPM)モーターを採用し、主軸の加速と減速を繰り返す高頻度ワークの切削プロセスで高い生産性を実現する。機械前面からテーブルまで320ミリメートルで接近性・作業性に優れ、ワーク交換などの段取り作業の向上に寄与する。

ボックス型シンメトリックな本製品は、右翼に制御盤を配し適度な緊張感をデザインするが、下部のカット処理やトップ部の大きなATCカバーが不安定感を誘発しかねない。

ホーコス―超音波加工機 NSU20

-

-

審査風景

セラミック材料は、優れた耐熱性・耐腐食性・硬度・電気特性(絶縁体・非導電体)などの特徴をもち、特に半導体製造、航空宇宙産業、医療分野などで欠かせない存在となっているが、硬く脆弱(ぜいじゃく)な材料の加工は難しく、高い技術が求められる。翻って従来の金属加工機は脆性材料加工に適しておらず、専用の加工機が必要とされている。これらの背景を受け、脆性材料をターゲットに、超音波主軸を搭載し、超音波によりワーク表面を少しずつ脆性破壊させながらスピンドル加工を行う5軸専用加工機を開発した。アルミナ(Al2O3)やジルコニア(ZrO2)、炭化ケイ素SiCといったファインセラミックスや石英ガラス、単結晶/天然鉱物など、導電性がない硬脆材料に対する3次元形状加工機だ。

本製品は機外の超音波発振器から主軸内部に取り付けた工具に高出力・20キロヘルツの超音波振動を付与し、加工負荷を低減し脆性材料の加工を成立させ、面品位の向上、加工時間の短縮、工具寿命の延長を図る。振動子により発生した超音波は、先端のブースターで振幅を増幅させ、振動幅4マイクロ―6マイクロメートルの超音波振動をダイヤモンド工具先端まで伝え、セラミックス、ガラス、炭素繊維強化プラスチック(CFRP)などを高精度加工する。X・Y・Z各軸のスライド部を加工室より上部に配置したベッドレス構造とし、熱変位による主軸と治具の位置関係の変位・影響を最小限に抑制し、高精度を維持する。加工時に発生するスラッジが機械駆動部、摺動部に入り込みにくい構造なので長時間の加工が可能。

主軸最高毎分8000回転、主軸移動量X500ミリ×Y450ミリ×Z500ミリメートル、早送り速度X・Y・Zとも毎分40メートル、工具収納本数16本。

本機操作盤はターゲットユーザーが汎用機として手動で機械を動かすことを想定し、従来機の「Nシリーズ」を見直した。操作盤を使って直接プログラムを作成することやデバッグ作業を効率的に行えるよう、操作ボタンをできるだけハードスイッチで配置し、操作盤自体も90度旋回させ、機内の様子を確認しながら操作できるよう使いやすさに配慮している。しかしながら、傾斜前面に装備された操作盤は、90度旋回に対して回転軸も7度の傾斜があるため、垂直面を確保できず改良点として残る。メンテナンス機器類は設備前後面に配置しており、側面からのメンテナンスは不要。加工室下部がベッドレスなため、スラッジの廃棄・回収が容易。

マシンフロントがセットバック傾斜する造形とベッドレス(力のループが小さく高剛性・高精度)MCの従来機Nシリーズデザインを踏襲する。ベッドレス構造は重心が上部にあり、スタビリティーに欠ける側面がある。本機にはスラッジ処理を考慮しても、超音波加工専用機としてNシリーズと一線を画す造形挑戦を望みたい。

超音波加工という、古くて新しい工作機械実現を目指して開発された本製品であるが、実現された内容は、スラッジ処理装置を一体化した造形処理策や、超音波加工に特化した操作体系構築が未完成な段階にとどまっており、試作段階の域から脱却できていない点が惜しまれる。