-

業種・地域から探す

最優秀賞(経済産業大臣賞)

オークマ―ものづくりDXを実現する新世代CNC OSP-P500

-

チルト機構を備える21.5インチタイプ -

審査風景

労働人口減少や技能伝承問題、環境負荷低減策や脱炭素対応をはじめとした多くの社会的課題に直面している製造業においては、これらの解決と高い生産性の両立が課題となっている。本製品は「ものづくりDX(デジタル変革)」を実現して生産性を革新する「デジタルツイン活用デザイン」、現場での使いやすさ、安全・安心を徹底追求する「人とマシンの調和型機能デザイン」を開発コンセプトに掲げる。機械制御や加工動作を忠実に再現する高度な「デジタルツイン」環境を構築し、生産性向上と安定生産を保証する新世代コンピューター数値制御(CNC)装置だ。加えて、高精度・高生産と環境対応を両立させる脱炭素ソリューション、強固なセキュリティーなどを具備している。

ハードを象徴する「デジタルツイン活用デザイン」は①最新の実機データをオフィスのパソコンに転送②パソコン上で機械加工を事前検証③検証済み加工情報を実機搭載の本製品に転送④実機を動かさず実加工前に最終チェック―で構成。「超高速(実加工時間の1000分の1)・超高精度(誤差1%以下)」シミュレーションが可能だ。

オフィスと実機の二つのデジタルツインは、パソコンで加工改善(干渉チェック・加工時間見積もり・CO2排出量予測)や、高精度な事前検証による機械の停止時間の最短化を行い、本装置では情物一致の超高速・超高精度シミュレーションにより加工準備作業(原点・工具データ・NCパラメーター設定など)を最短化する。稼働率や生産性を格段に向上させる。

現場での使いやすさ、安全・安心を徹底追求する「人とマシンの調和型機能デザイン」は、初心者でも簡単に熟練技術者の現場力を生かすスマートオペレーションの操作性革新により、熟練技術者と同等の高度加工を簡単操作で可能にする。操作パネルはヒューマン・マシン・インターフェース(HMI)により視認性と操作性を確保している。

機械の稼働やプログラムなど、大切な資産をサイバー攻撃から守る「強力なセキュリティー」により、デジタルツイン情報環境を安全かつ安心に構築。併せて、地球環境に配慮した持続可能な生産計画を可能にする「脱炭素・省エネソリューション」を搭載する。

表示画面は操作性を向上させた21.5インチと、機能・性能は損なわず省スペース化した15インチの2タイプ。機能性重視のフラットなデザインで、21.5インチタイプはチルト機構を搭載し、無理のない作業姿勢に対応。ブラック、ホワイトの2色構成にコーポレートカラーを差し色とし、機械とCNCが高い次元で融合したスマートマシンデザインといえる。

本製品進化の過程は「機電一体」「機電情一体」から「機電情知一体」へと大きく変貌してきている。AIやビッグデータ、IoT、ロボットを用いたデジタル主導の「第4次産業革命」にある製造業において、さらなる展開、エコシステムや持続可能な生産システム構築が希求され始めている。本製品は第5次産業革命を視野に入れた開発姿勢が貫かれており、業界の牽引役としての社会的責任を世に問いながら工作機械の将来像を予感させている。

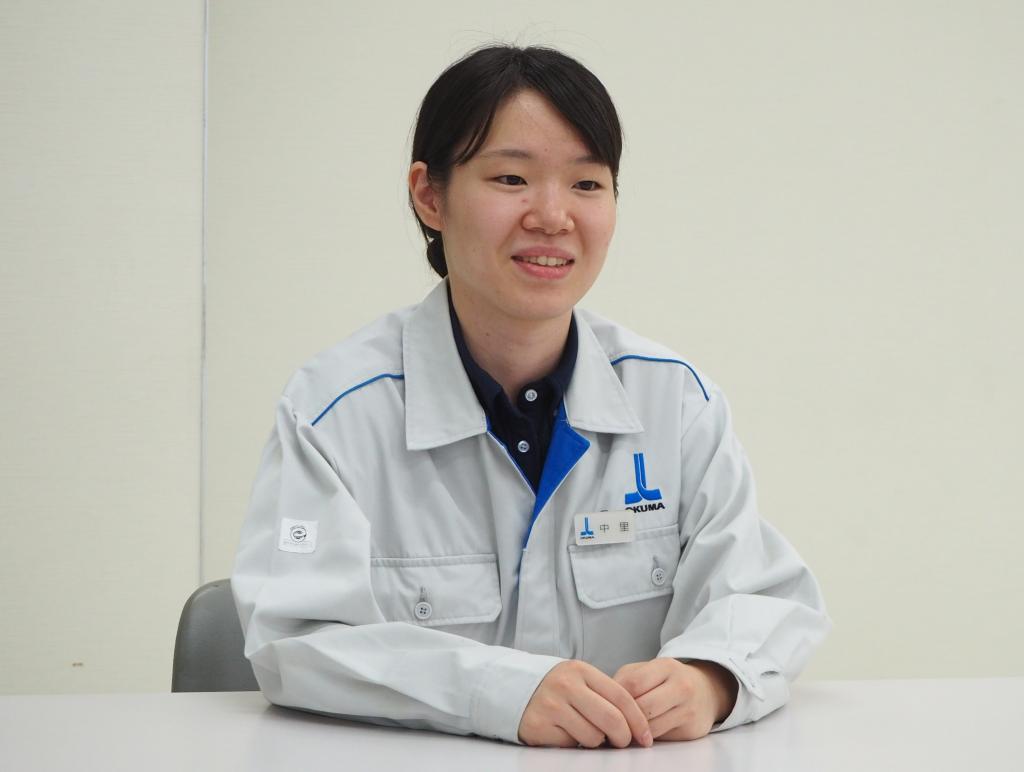

開発担当者に聞く/オークマ FAシステム本部ハードウェア技術部EC革新課 中里 綾華氏

-

中里 綾華氏 -

省スペース型の15インチタイプ

操作盤、130→2種に統合/営業現場と意見交換 搭載ボタン減らす

―開発で担当した部分は。

「操作盤のデザインを担当しました。従来の操作盤は搭載する機種ごとに形状が変わっていて、旋盤とマシニングセンター(MC)と合わせて130種類ほどありました。旋盤とMCとでスイッチなどの配置が大きく異なり、旋盤、MCのそれぞれでも機種ごとに微妙な違いがありました。それを画面サイズが15インチと21.5インチの2種類に統合しました。旋盤とMCの双方を使っているお客さまからは『旋盤とMCでどうして違うのか』というお声もいただいていて、共通化をしなければいけないという課題がありました」

―約130種類もある物を二つに集約した際に苦心したことは。

「130種類もあると、キーボードに大小さまざまなボタンがたくさんあります。これを2種類にするにはボタンを減らす必要がありました。使用頻度が高いボタンを厳選してキーボードに残し、頻度が低いボタンはタッチパネル画面の方に移しました。その際に、ボタンをどこまで残すのかが最適かを、顧客と接点が多い営業現場の方々らと意見交換しながらとりまとめていきました」

―オークマでCNC装置のデザインに女性が関わったのは初めてです。

「男性が多い会社なので、デザインに疎いところがあります。以前の装置は外観がゴツゴツで、いかにも『機械を動かす』という機能性に絞ってデザインしたもののように感じました。それを一新しようと頑張りました」

―洗練された外観になりましたが、どのように開発をされたのですか。

「筐体は曲線を出すために、従来は板金だったものを今回はアルミダイカストを採用しました。しかし、アルミダイカストの知見・知識がなく、0からのスタートでした。私は大学で電気分野を学んだのですが、開発にあたってアルミダイカストの強度解析をしなければならなかったので、それを一から学びました。ただ、デザイン性を重視しすぎると作業性が落ちるので、そのバランスをとるのにも苦労しました。例えば、同じ形でも男性と女性の違い、背の高さの違いによって操作のしやすさは違います。21.5インチのタイプにチルト機構を設けて、下部の角度を変えられるようにするなど、万人に使いやすい形を追求しました。狙い通りになっているかを調べるために、モックアップ(模型)の試作や改良を繰り返して、最終形にたどりつきました」

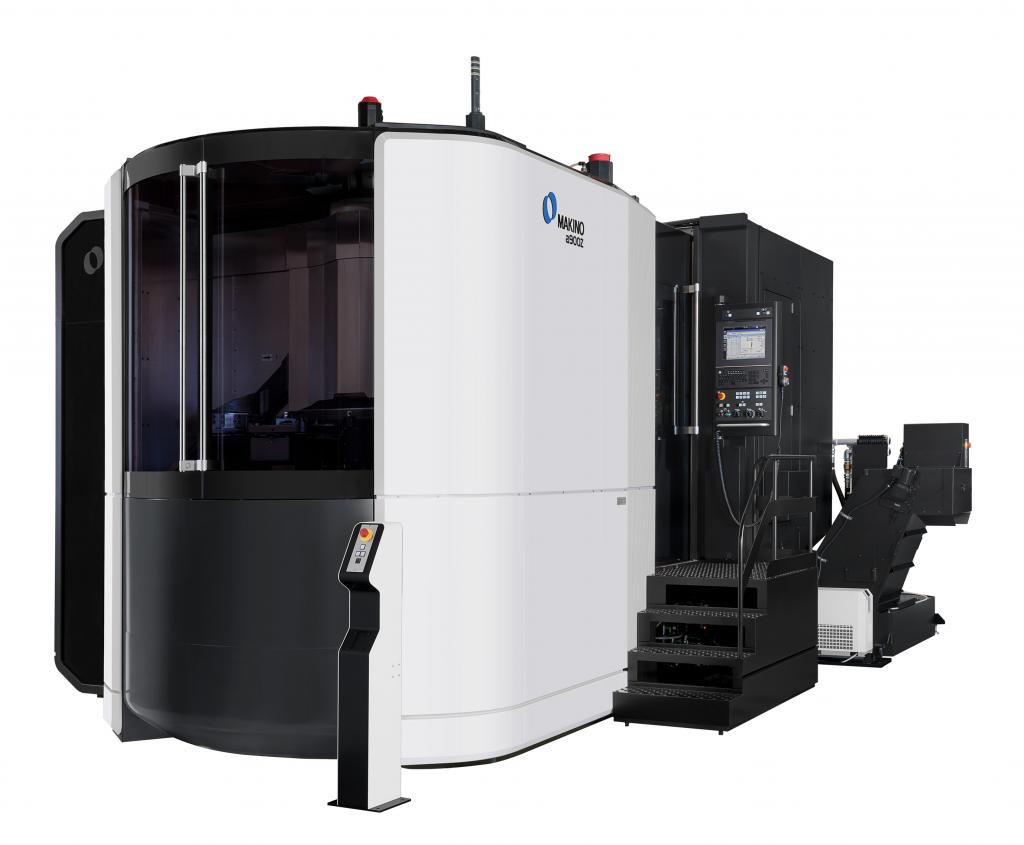

牧野フライス製作所―5軸制御横形マシニングセンタ a900Z

-

-

審査風景

部品形状の複雑化や多品種多様な部品加工、工程集約への要望など、5軸マシニングセンター(MC)への需要は増加している。本製品はユーザーの大型機要望を受け、従来の基本コンセプトを踏襲しつつ加工時間・加工精度・切削性能などを強化。高能率・高生産性を実現する大型ワーク用の横型MC+傾斜5軸テーブルというコンセプトで市場ニーズに応える。特に切りくず処理に対して、高い信頼性を確保するよう設計されている。

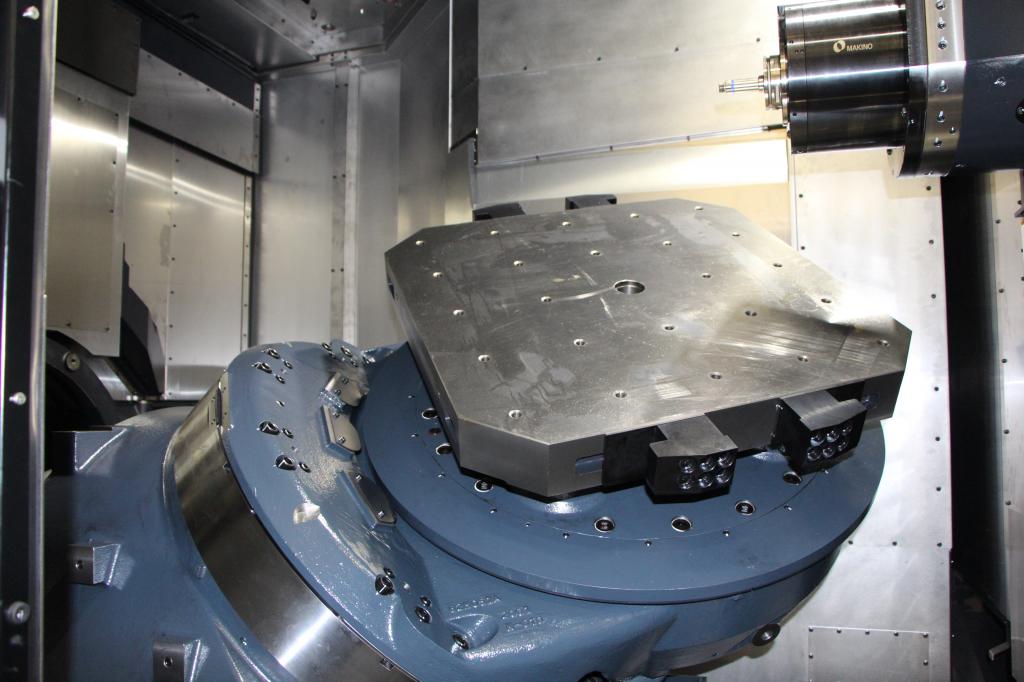

ワークを搭載する傾斜5軸テーブルは、ダイレクトドライブの回転B軸と傾斜C軸が直交しないユニークな構造。回転体重心が回転軸の近くにあるため、ワークの質量やサイズに依存しない俊敏で安定した動作を保証している。主軸(X・Y軸)ベッド下部をスラントさせ、傾斜5軸Zタイプテーブルとの間に生じる力のループを最小化する「ダブルスラント構造」を採用。高剛性かつコンパクトであり、トラニオンテーブルに比べ位置決め時間を約40%短縮した。

小物多数取りはイケールを使う4軸加工、大物加工はイケールレスの5軸加工というフレキシビリティー、高速・高加減速性能と4軸機同等以上の重切削能力を持つ。さらにドリルやボーリングなどの穴加工で発生する連続的切りくず分断の「GIブレーカ」を搭載する。仕様は標準主軸回転速度毎分20―1万回転、X・Y・Z軸早送り速度毎分60メートル・加減速度約0・8G(Gは重力加速度)、B軸毎分50回転、C軸同25回転、最大積載質量1200キログラム。

制御装置「プロフェッショナル6」は加工条件に合わせて機械動作を最適化し、高速・高加速度で動作させても加工面品位や形状精度を保つ。また、GIブレーカ、「ビジョンB.T.S.」、GIミーリング、GIドリリング、イナーシャ適応制御などの最新のスマート技術を搭載し、多品種の部品加工に対応している。主軸はカートリッジ交換方式で主軸交換のダウンタイムを低減。垂直壁と3本のトラフで切りくずが堆積しない構造とし、保守性に配慮。自動工具交換(ATC)リング式工具マガジンによる短時間工具交換、自動ワーク交換装置の電動化で省エネを支援する。

本製品の造形処理は、大型ワークを搭載するテーブルのB・C軸ベース機械剛性と俊敏性の両立にあり、また、パレットチェンジャー(APC)においては、フック式片持ちAPCアームを採用し、テーブルとの干渉を回避する。スプラッシュガードは象徴的ラウンド形状でブランドの信頼感や親和性を巧みにデザインしている。

機械全体のコーナーを連続的に面取りする処理は、マッシブなまとまり感を醸成しモダン感を演出する。カラーデザインにおいては、本体色のマキノムーンホワイトと、作業エリアを明示するミッドナイトブルーとの面積比率がよく、美的バランスを創出している。

本製品の加工能力は5軸機でありながら現行4軸機と同等以上の高速・高加減速性能を向上させた高生産性マシンだ。サイクルタイム短縮のための多彩な制御機能が搭載されている。大型工作機械に対する顧客ソリューションをハードとソフトの融合により、完成度の高い仕上がりを見せる。

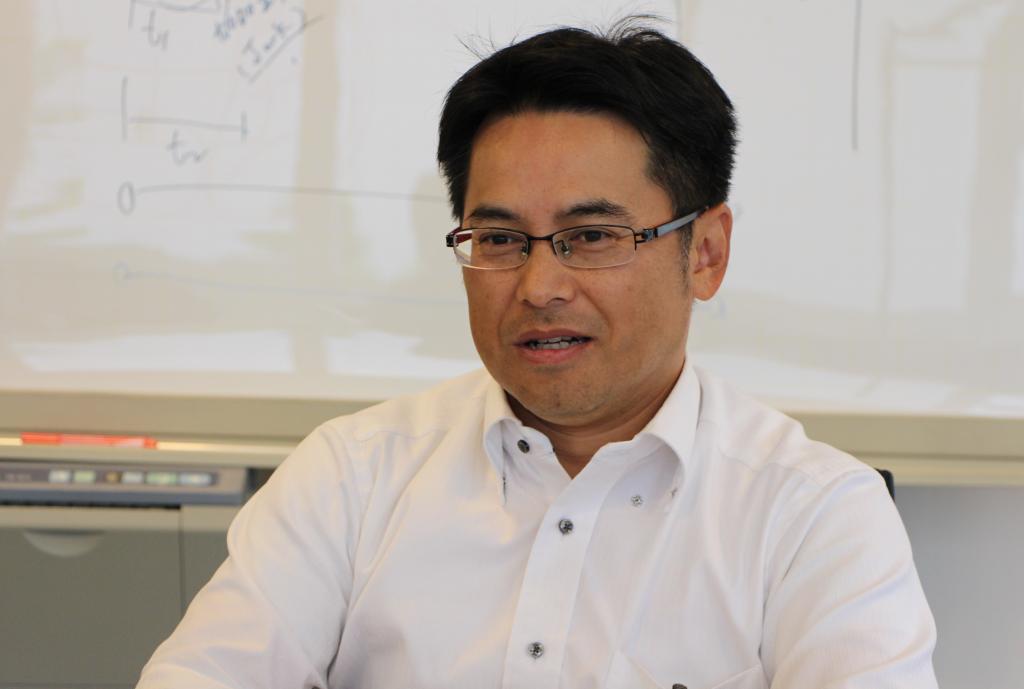

開発担当者に聞く/牧野フライス製作所 開発本部 商品開発部2 a800Zグループマネージャー 宮野 雅之氏

-

宮野 雅之氏 -

5軸機での重切削可能に/加工テーブル高い剛性・軽量化を両立

―開発に至った経緯を教えてください。

「工作機械については、複雑な部品形状への対応や工程集約などの要望が高まっており、5軸制御のMCの需要が拡大しています。一方、半導体産業においては需要の高まりを受け、半導体ウエハーの大型化に対応できる製造装置の引き合いが増加しています。真空チャンバーなど半導体製造装置の部品も大型化しており、こうした大物部品をアルミニウムなどのワークから削り出す需要に対応するためにも開発しました」

―ワークの大型化にどう対応しましたか。

「例えばワークを載せるテーブルでは、斜め45度に傾斜した軸に、水平方向に回転する軸を加えた独自機構を採用しました。大型のワークを含めた構造体の重心を傾斜軸に近づけることで、軸動作に伴うイナーシャ(慣性)を低減し、無駄のない高速動作を実現しました。慣性の低減によって軸を回転させるモーターを小型化するなど、省エネルギー性能も高めました」

―高い生産性も維持しています。

「傾斜軸採用によるテーブル機構の軽量化などにより、業界トップクラスの軸の早送り速度を実現しました。また機械本体の高い剛性などにより、軸の送りが等速状態に達するまでの加速、停止するまでの減速の時間を短縮し、位置決めにかかる時間を短くすることでも生産性の向上に貢献します。機械全体では、主軸側、テーブル側それぞれの傾斜面で切削抵抗の反力を受ける高剛性な構造を採用し、5軸機での重切削を可能にしました」

―開発の課題をどう克服しましたか。

「ワークの大型化でテーブル機構の重量が増加しましたが、動作の俊敏性を確保するために高い剛性が求められました。剛性を保ちながら軽量化するため、シミュレーションによる解析を繰り返し、補強の仕方を細かく見直すなど最適な形状を導くのに苦労しました」

―ワークをテーブルに固定するパレットを自動で交換するAPCで新たな機構を採用しました。

「傾斜軸の採用で従来のAPCの機構ではアームが干渉するため、フック式のアームを採用しました。ただ最大積載質量のワークとパレットを合計すると重さは約1600キログラムにもなり、それらを搬送するためのアームとフックの形状を繰り返し解析して決めました。アームには複雑な動作が必要になり、駆動方式を油圧からサーボモーターに変更しましたが、スムーズな動作と省エネを実現することができました」