-

業種・地域から探す

3Dプリンティング技術

3次元積層造形(アディティブ・マニュファクチャリング=AM)は、複雑形状を造形できること、多品種少量生産に柔軟に対応できること、数時間で試作品を製造できることから、開発リードタイムを短縮できるなどの特徴がある。家電、医療、自動車、航空・宇宙、建築、ヘルスケアといった多岐にわたる分野で応用が進んでおり、従来の主な用途であった試作から最終製品や量産部品の製造へと用途が広がっている。ここでは大阪大学接合科学研究所の塚本雅裕教授に、新たなマルチビーム方式とその特徴、宇宙におけるAMへの展開について解説してもらった。

高度な金属積層造形システム技術の開発・実証 —宇宙AMへの展開

【執筆】 大阪大学 接合科学研究所 教授 塚本 雅裕

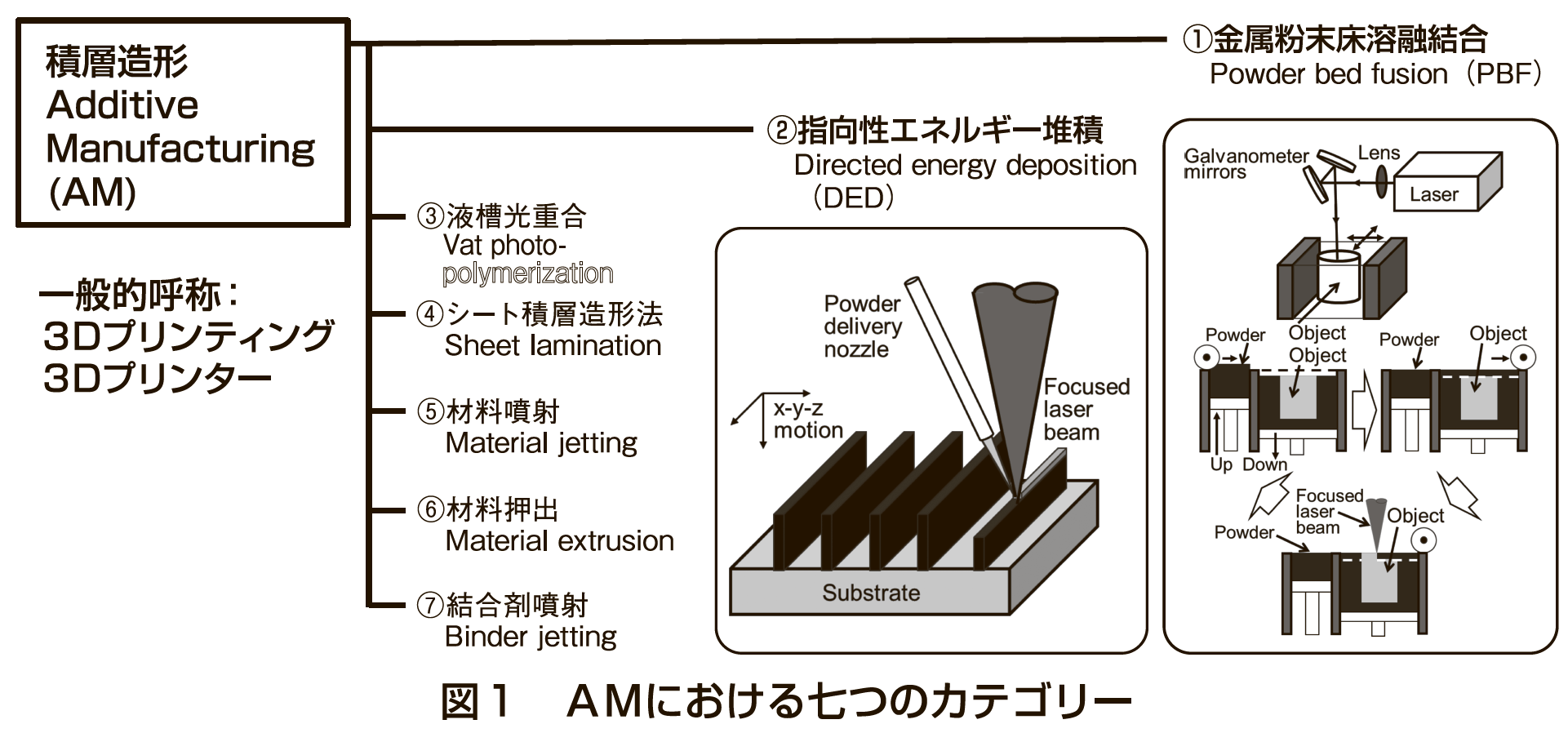

わが国が伝統的に強みを持つ鋳造、鍛造などの従来工法に比べ、金属のAM技術は金属部品の軽量化、高機能化、カスタムメードおよびリードタイムの短縮が可能な「新たなモノづくり基盤技術」の一つとして期待されている。AMは七つのカテゴリーに分けられる(図1)。レーザーなどの熱源を用いたAMは金属粉末床溶融結合(PBF)、指向性エネルギー堆積(DED)と呼ばれている。

高度な金属積層造形システム技術の開発・実証

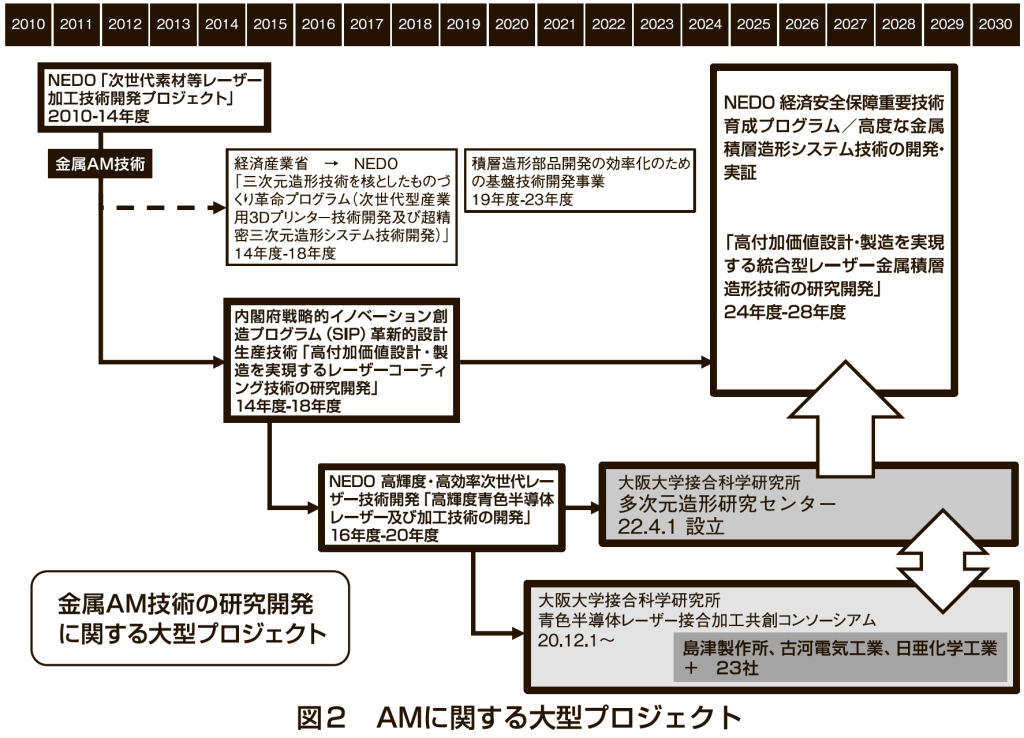

わが国のAMに関する大型プロジェクト(図2)として、新エネルギー・産業技術総合開発機構(NEDO)の「次世代素材等レーザー加工技術開発プロジェクト」が、2010年度にスタートした。本プロジェクトでは、国産ファイバーレーザーを搭載した雰囲気制御型のPBF装置が開発された。本装置によって、真空下および不活性ガスなど雰囲気下での金属のAMが可能となった。

13年の米国オバマ大統領の一般教書演説がきっかけとなり、いわゆる3Dプリンターブームが日本にやってくる。ドイツでは、国際展示会「EuroMold」で、3Dプリンター(AM装置)の展示がなされていた。また15年にAMをテーマにした新たな国際展示会「Formnext」がドイツのフランクフルトで始まった。

日本国内では、14年度に大型プロジェクト「三次元造形技術を核としたものづくり革命プログラム(次世代型産業用3Dプリンター技術開発及び超精密三次元造形システム技術開発)」が始まった。低価格化も視野にいれた高速造形、大型造形を目標としたプロジェクトだった。同年度に始まった内閣府戦略的イノベーション創造プログラム(SIP)/革新的設計生産技術「高付加価値設計・製造を実現するレーザーコーティング技術の研究開発」(以下、SIPレーザーAMプロジェクト)では、高品質AMを目標に、新方式であるマルチビーム方式のDED(新方式DED)装置が開発された。

新方式DEDヘッドは、SIPレーザーAMプロジェクト3年目の16年に製品化された。東京ビッグサイトで開催された工作機械の国際展示会「JIMTOF2016」で、世界で初めて新方式DEDヘッドを搭載したハイブリッド複合工作機械が動態展示された。またSIPレーザーAMプロジェクトでは、世界で初めて青色半導体レーザーを新方式DEDヘッドに導入した。

青色半導体レーザーは、従来レーザー(近赤外線ファイバーレーザーや近赤外線半導体レーザー)に比べ純銅やその他の金属に対して吸収率が高いので、高効率なAMを可能とする。青色半導体レーザーの優位性がSIPレーザーAMプロジェクトで示されたこともあり、NEDO「高輝度・高効率次世代レーザー技術開発」にて、「高輝度青色半導体レーザー及び加工技術の開発」が16年度にスタートした。

「純銅のAM技術」を含む青色半導体レーザーの加工技術は、カーボンニュートラル(温室効果ガス排出量実質ゼロ)社会の実現に貢献する次世代電気自動車に多く使用される可能性のある高機能純銅部品の製造技術として、現在も注目されている。

本プロジェクトと同時期にドイツの大型プロジェクトでも、青色半導体レーザーの開発が進められた。18年1月に米国サンフランシスコで開催された国際展示会「Photonics West」では、ドイツのプロジェクトはポスターとレーザー筐体だけの展示だったのに対し、NEDOのプロジェクトでは、出力100ワットの青色半導体レーザーを搭載したPBF装置の動態展示を行った。青色半導体レーザーを用いると純銅のAMが容易になることが示された。

また同年、東京ビッグサイトで開催された「JIMTOF2018」では、世界で初めて、出力100ワットの青色半導体レーザーを3台有する新方式DEDヘッドを搭載したハイブリッド複合工作機械の動態展示を行った。

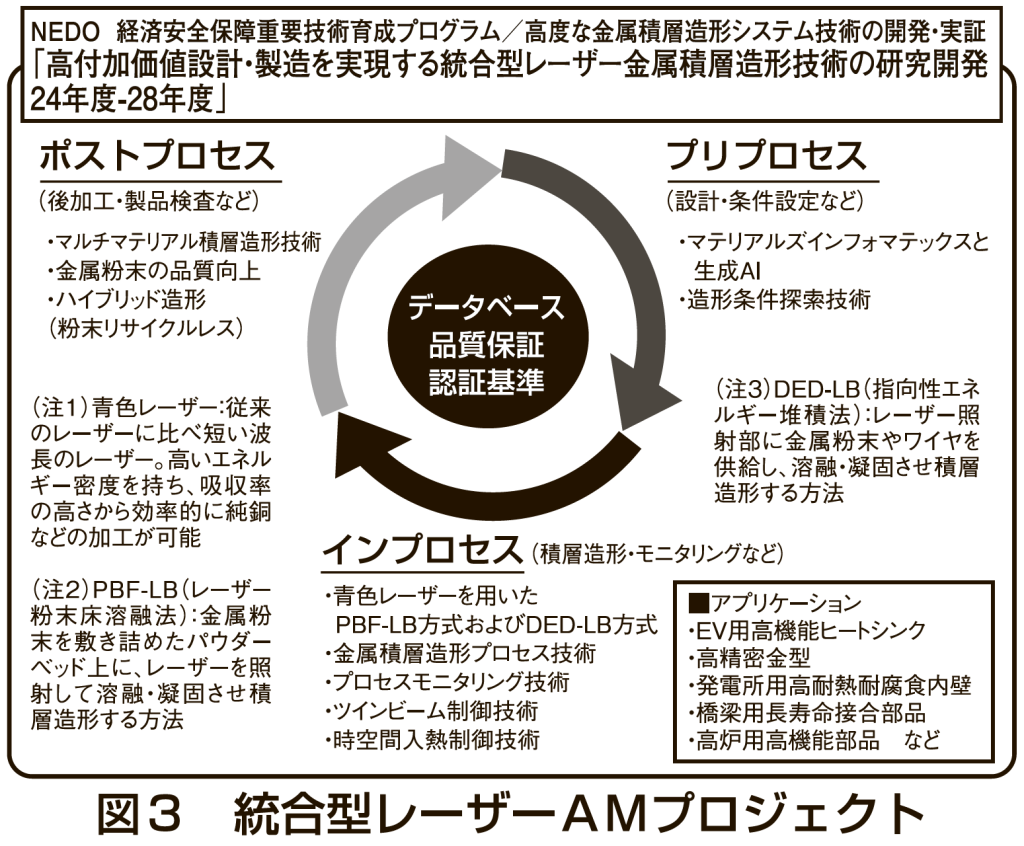

前述した3Dプリンターブーム(13—14年)では、AM技術は革新的な製造技術として取り上げられたが、金属のAM技術は試作品を造形するための技術レベルであった。これを製品・部品製造レベルまで引き上げるため、NEDOは「経済安全保障重要技術育成プログラム(通称Kプログラム)」の一環で実施する研究開発として、「高度な金属積層造形システム技術の開発・実証(24—28年度)」を実施することとなった。

本プログラムでは、造形技術、金属粉末、設計技術などの要素技術を一体的に開発し、統合型金属積層造形システムとして確立させるとともに、実機による実証を行い、品質保証の規格化、認証基準の策定などを行う。これにより、最適地であるオンサイトで高機能な部品を製造し、納期短縮を実現する生産プロセスの確立を目指している。

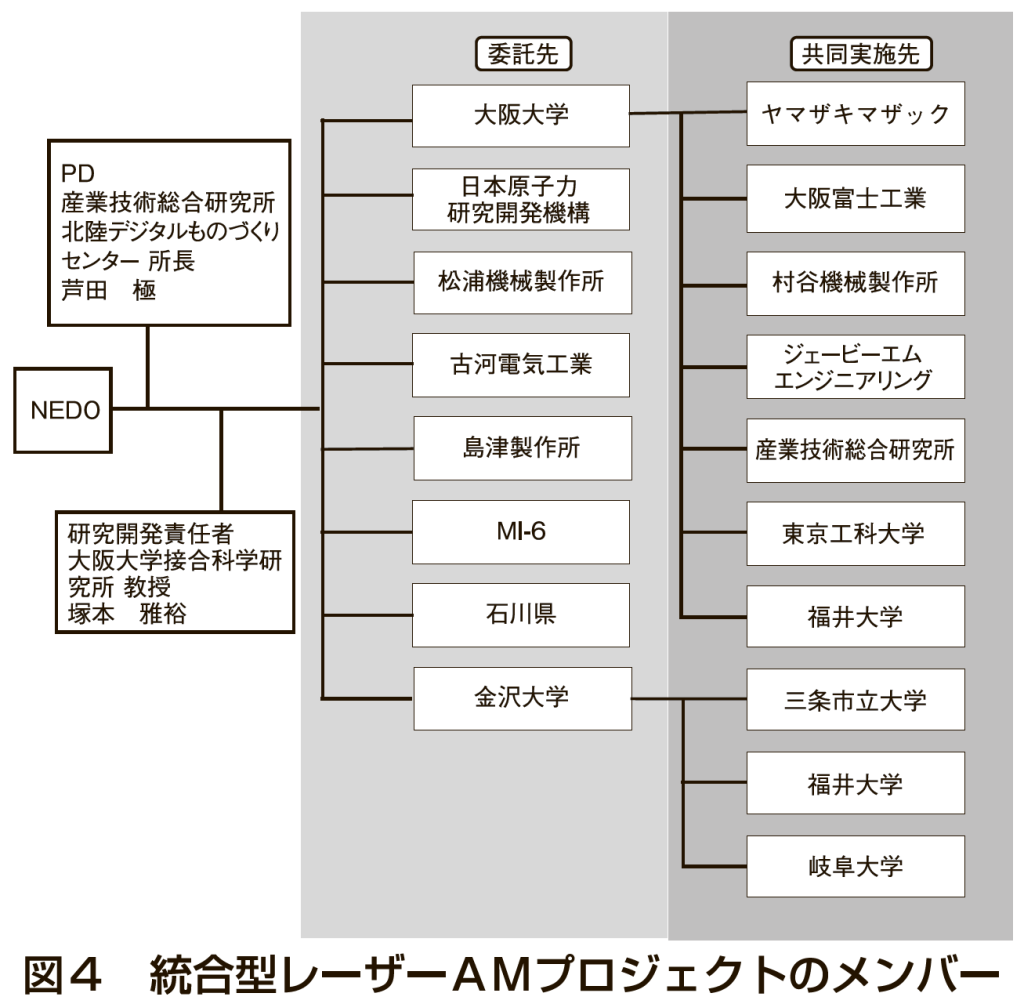

大阪大学接合科学研究所グループの研究開発提案「高付加価値設計・製造を実現する統合型レーザー金属積層造形技術の研究開発」(以下、統合型レーザーAMプロジェクト)は、Kプログラムに採択された(図3)。委託先8機関、共同実施先9機関の17機関(図4)で「統合型レーザーAMプロジェクト」を進めていく。

17機関に含まれる企業の多くは、図2に示した青色半導体レーザー接合加工共創コンソーシアムのメンバーである。NEDO、SIPの大型プロジェクト(産官学)の研究開発成果を本コンソーシアム(産産学)にて社会実装するための研究開発を続けたことによって、Kプログラムが目指す部品・部材を製造する場合の課題やそれらを解決するために必要な研究開発を明確にできた。このことが、「統合型レーザーAMプロジェクト」がKプログラムに採択された大きな要因の一つと考えている。

新方式DED

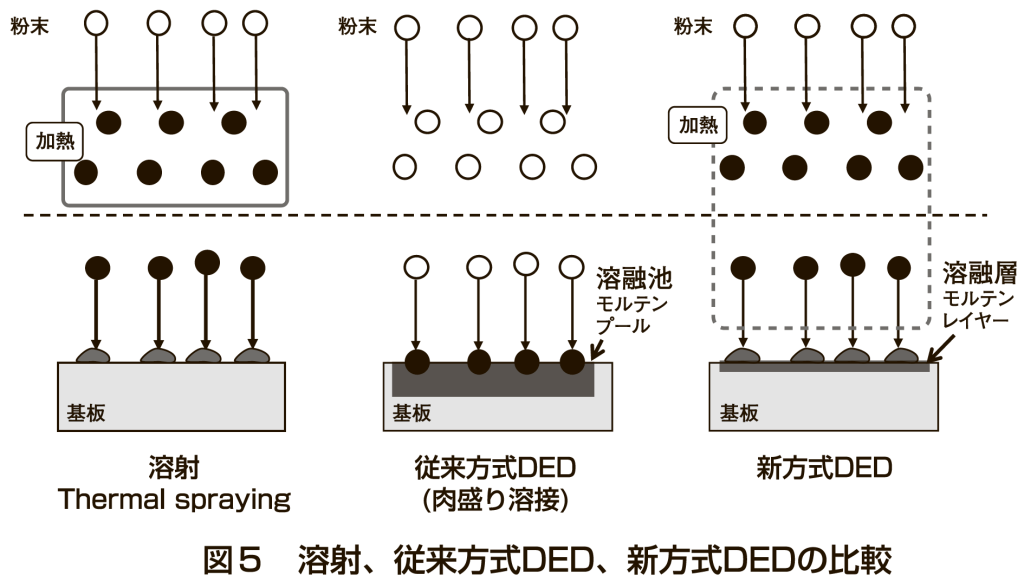

図5は左から溶射、従来方式DED、新方式DEDを示す。溶射では、飛行中の粉末は、加熱され溶融滴になる。溶融滴は、基板に到達し冷却固化され積層(皮膜形成)される。溶接プロセスではないので、接合強度は溶接に比べて弱い。従来方式のDEDでは、基板表面に溶融池形成が必須となる。溶融池に粉末が飛び込むことで、溶接が生じる。

新方式DEDでは、飛行中の粉末も溶融滴にし、基板表面には溶融層(極小化した溶融池)を形成することで、粉末と基板の高効率な溶接を実現するプロセスである。レーザーによって加熱される飛行中の粉末が、基板表面において、空間的に均一な温度分布になることが、新方式DEDのカギとなる。

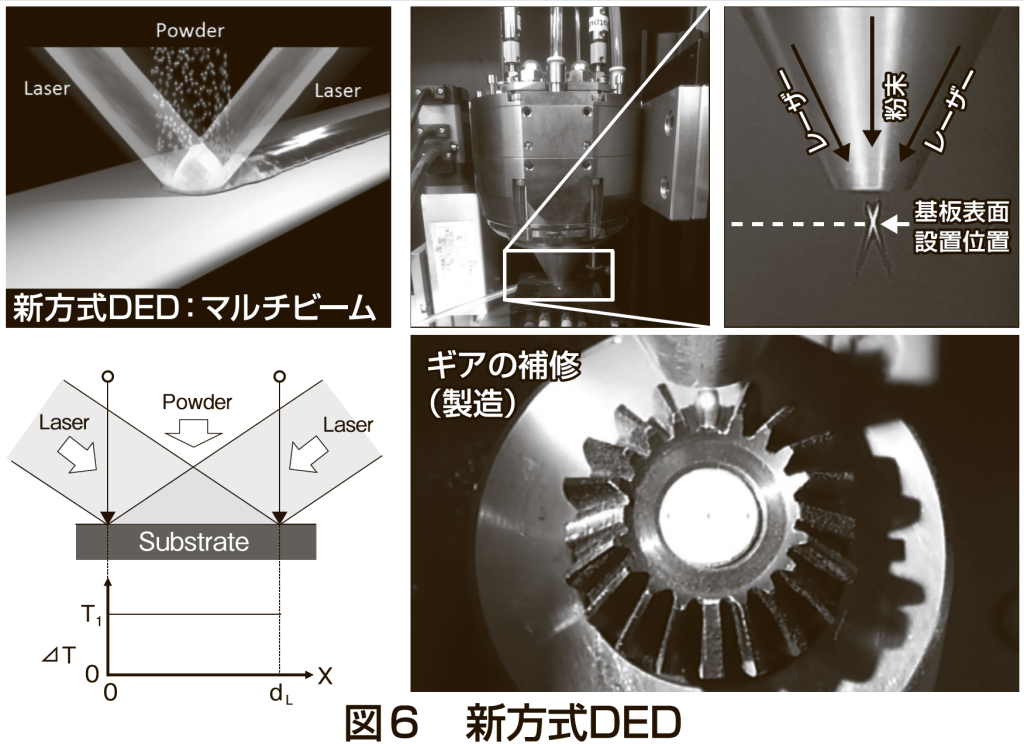

図6の左図に新方式DEDを実現するための粉末ビームと2本のレーザービームの配置を示した。本配置により、粉末が基板に到達した時の温度分布が空間的に均一になることがわかる。

図6の右上図に新方式DEDヘッドとノズル先端から出射される2本のレーザービームを示した。図6の右下図は、新方式DEDによるギアの補修(製造)動画から得た写真である。本動画は、新方式DEDによって、ギア補修(製造)などの金属の精密3D造形が可能になることを示している。

宇宙AM―新方式DED 宇宙へ

宇宙空間でのミッションに必要な部品を地球で製造して運搬するのではなく、現地で調達・製造する技術が注目されている。AMは宇宙での現地生産に対応できる技術として、期待が寄せられている。

軌道上、宇宙ステーションで、PBFやDEDのAM技術によって金属の3D造形を行う場合は、いくつかの課題を解決する必要がある。課題の一つとして無重力あるいは低重力によって表面張力が支配的となって誘発される金属の溶融池の不安定性があげられる。

本課題を解決する方法として、溶融池の極小化が不安定性抑制に作用すると考えている。つまり「溶融池」を「溶融層」にすることによって、瞬時に溶融凝固する高効率AMが軌道上で実現すると予想される。これは、「溶融層」形成プロセスを有する新方式DEDが、軌道上でのAM、宇宙AMに最も適したAM技術であることを示唆している。

これまでわが国において、金属AM技術の研究開発のために行われてきた大型プロジェクトとともに、24年度から開始されたKプログラム「高度な金属積層造形システム技術の開発・実証(24—28年度)」の統合型レーザーAMプロジェクトについて紹介した。高度なAMシステム技術の開発・実証は、わが国のモノづくりおよび人類の発展に大きく貢献すると考えられる。

また、NEDO、SIPの大型プロジェクトの成果である「新方式DED」について、本方式の優位性とともに宇宙においても有望なAM技術であることを示した。「新方式DED」の宇宙AMへの展開に期待したい。