-

業種・地域から探す

振動ホブ切り加工

振動切削法による歯車加工-適用のメリットと課題-

【執筆】大分工業高等専門学校 機械工学科 教授 軽部 周

振動切削法とは

振動切削法とは、金属などを削るときに、工具に微小かつ高速な振動を与えながら加工する方法である。振動を与える方向により、①工具の切れ味が向上する②加工温度が下がる―などの効果が得られる。振動切削法は1950年代に隈部淳一郎博士により創始されて以来、旋盤、ボール盤、フライス盤などのさまざまな工作機械に実装されており、特に硬い材料や難削材の加工に効果を発揮する。

例えば、耐熱合金であるインコネル600の軸を旋盤で削ると断面が歪んでしまうが、振幅10μm、振動数20kHz程度の振動を工具に与えて削ることで真円に近い断面が得られ、高精度なはめ合いが可能となる。

一方、歯車を加工する工作機械であるホブ盤に振動切削を適用した実例はなく、2015年に筆者らの論文が日本機械学会論文集に掲載されたのが初と思われる。

振動切削法による歯車加工装置

ホブ盤に振動切削法を適用する場合、工具(ホブ)に軸方向の振動を与える方法(図1)と、工作物に上下方向の振動を与える方法が考えられる。ここでは工具に振動を与える「振動ホブ切り加工装置」について解説する。

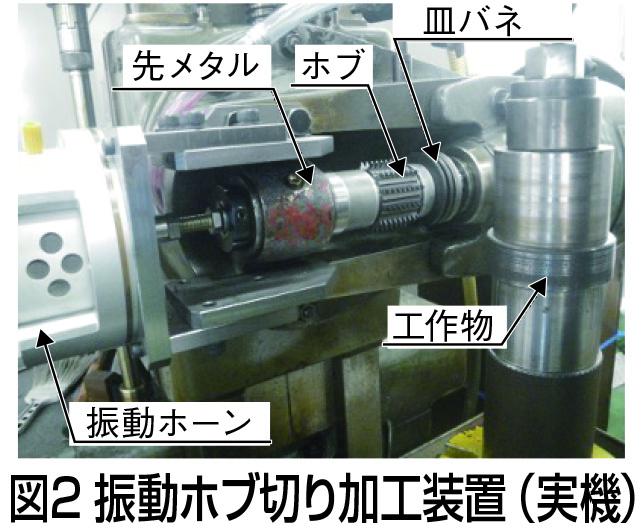

図2が振動ホブ切り加工装置の実機である。カシフジの汎用ホブ盤をベースにしており、手前にある振動ホーンでホブに微小振動を与える。ホブは回転しながら工作物に切り込むが、振動ホーンは回転させず固定する必要がある。

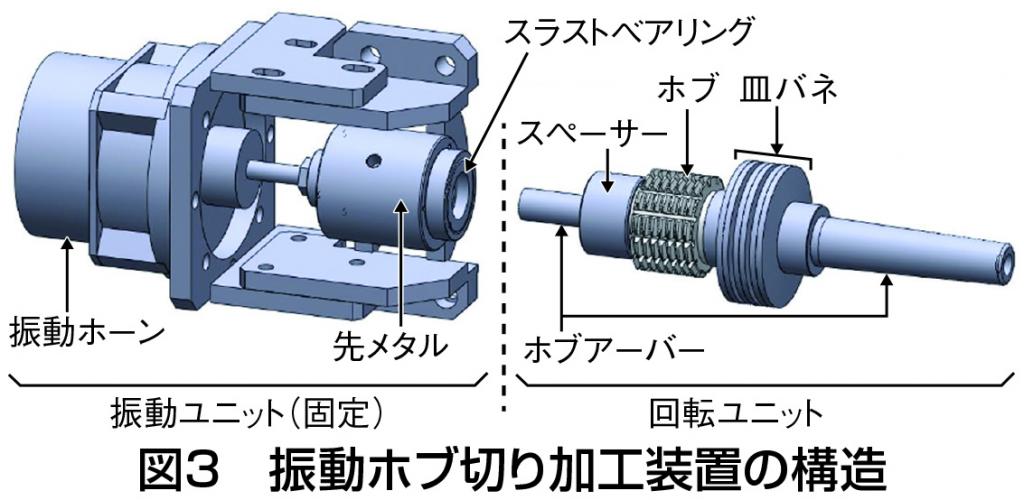

そのため、振動ホブ切り加工装置は図3のように、振動ホーンを含む振動ユニット(固定)とホブを含む回転ユニットで構成する。振動ホーンがスラストベアリングを介してスペーサーとホブに振動を伝え、右端にある皿バネがたわむことで機械への衝撃を緩和しつつ振動を持続する構造である。

ホブに与える振幅は1μm~2μm、振動数は740Hz程度である。振動ホブ切り加工は通常の振動切削と同様、硬い材料に対して有効である。

炭素鋼S45Cの材料の周囲に高周波焼き入れを施し、ロックウェル硬さ(HRC)20から55まで硬度を変えて実験をしたところ、最も硬いHRC55で最も良い加工精度が得られた。このとき、振動による歯形誤差への影響はなく、歯すじ誤差については向上した。さらに、ホブ切り加工の際に歯面に出る周期的な凹凸(送りマークと呼ばれる)が平坦(へいたん)化される効果も得られている。

振動ホブ切り加工のメリットと課題

ホブに微小振動を加えることで、刃先が見かけ上鋭利になり、切削抵抗と加工温度を低減することができる。現在、歯車加工においても、環境や作業者の健康への配慮から切削油を使わないドライ加工が広まっている。

ドライ加工では切削油による冷却効果が得られないため、切削油を使わずに加工温度を低減できる振動ホブ切り加工は非常に有用である。さらに切削油には、加工時に出る切りくずを押し流し、切りくずの付着による加工面の損傷を防ぐ働きがあるが、この効果も振動による摩擦低減効果で代用できる可能性がある。

HRC55程度の高硬度材料の加工がドライ加工でできるようになると、あらかじめ焼き入れをして硬くした材料に直接ホブ切り加工で歯車を作ることができる。一般的な歯車加工では、ホブ加工で歯車の形状に加工してから焼き入れするため、焼き入れ時の歪みを研削などで修正する必要がある。

しかし、振動ホブ切り加工により焼き入れ後の材料を直接ホブ切り加工することで歯形の修正が不要になり、歯車の加工時間・生産コストを下げることができる。歯車は自動車などあらゆる機械に組み込まれているため、歯車の生産コストを下げることは日本の工業界にとって大きな利益を生む。

現在、振動ホブ加工装置のコンピューター数値制御(CNC)ホブ盤への実装を進めている。さらに、より高い振動数で安定してホブを動かすことができるよう装置を改良し、実用化を目指していく。