-

業種・地域から探す

自動化に向けて活用進むデジタルツイン技術

マシニングセンター(MC)による機械加工の完全自動化は切望されているものの、依然として生産現場では人手と熟練者のノウハウが必要とされているのが現状である。しかし、自動化に向けてシミュレーションおよびデジタルツイン技術が開発され、生産現場で活用され始めている。ここでは、近年のこうしたデジタルツールによる加工支援の動向と課題、最新の研究内容について解説する。

デジタルツインとは

MCに関するデジタルツールとしてはコンピューター利用設計・製造(CAD/CAM)が一般的だが、今日ではこれらに加えてシミュレーション・デジタルツインに関するソフトウエアも開発・活用されている。デジタルツインとは、現実空間における実物を仮想空間上にデジタルモデルとして構築したものである。単なるシミュレーションとの違いは、現実空間と仮想空間がリアルタイムで連動する点にある。現実空間で時々刻々と変化する状態を仮想空間に反映することで、モデルをより忠実なものにでき予測精度を向上させられる。

また、現実空間でモニタリングされる物理量を、仮想空間のデジタルモデルを通して別の物理量に拡張することもできる。このような手法はソフトセンサーやバーチャルセンサーなどと呼ばれる。加えて仮想空間において得られるモデルに基づいた解析結果を、現実空間にリアルタイムでフィードバックすることでプロセスの最適化も可能である。

このようにデジタルツインとは、仮想と現実を同期させることで、シミュレーションを発展させたものであると考えることができる。ここでは、MCに関連して製品化されているシミュレーションとデジタルツインの事例を紹介し、最新の研究成果について述べる。

加工の力学シミュレーション

-

![図1 VERICUT Forceによる切削力推定[1]](/datas/article/BIZNOVA/nikkan/1692865384.jpg)

図1 VERICUT Forceによる切削力推定[1]

数値制御(NC)工作機械を運転させるためには、工具の運動経路情報を記述したNCプログラムが必要である。NCプログラムはCAMにより自動生成可能だが、切り込み、切削速度、送り速度といった切削条件はユーザーが入力しなければならず、条件設定にはノウハウが必要である。このようにNCプログラムの生成には依然スキルが要求されている。こうした状況を打破するべく、今日では切削条件最適化のために、切削シミュレーションソフトウエアが開発され、市販されている。

切削加工においてシミュレーションソフトといえば米ThirdWaveSystemsの「AdvantEdge」が有名である。加工現象を有限要素ベースでシミュレーションするため解析には膨大な時間を要するが、切削力のみならず、温度や残留応力、歪(ひず)みといった詳細な情報まで予測できる。切削条件の最適化のほか工具の設計にも活用できる。

一方で、切削力に限定すればCAMにオプション機能としてシミュレーション機能が導入されている例がある。CGTechの「VERICUT Force」がその一例である。有限要素法のような詳細なシミュレーションではないが、計算コストが低いため生産現場で実用的に運用できる。力学モデルのパラメーターを被削材と工具の種類ごとにデータベース化することで、現場でのシミュレーションの利用を簡便にしている。図1のように加工中の切削力をシミュレーションでき、その結果に基づき工具の送り速度を最適化する機能が提供されている。この機能は加工時間の短縮と過負荷の抑制に有効である。

類似した機能を持つ製品として、ThirdWaveSystemsの「Production module」や、DMG森精機の「CELOS DYNAMICpost」が挙げられる。これらも切削力の予測と予測結果に基づく送り速度の最適化が可能である。

デジタルツインの基盤となる製品

-

![図2 CNCのデジタルツイン[2]](/datas/article/BIZNOVA/nikkan/1692865417.jpg)

図2 CNCのデジタルツイン[2]

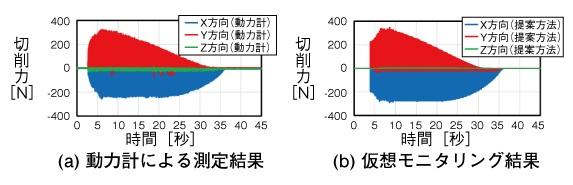

図2はファナック製コンピューター数値制御(CNC)のデジタルツインである。図中でも「CNCガイド2」はデジタルツインの根幹であるCNCのデジタルモデルである。このCNCのモデルを用いることで、各軸の加減速などを考慮してCNCの動作をコンピューター上で忠実に再現することができる。したがって加工時間を従来のCAM以上に正確に予測することができる。

さらにこの機能によりCNCの特性を考慮した工具軌跡を得ることができるため、加工面の推定まで可能となる。これまでは工作機械を空運転させて工具軌跡を取得することで加工面推定が可能であったが、CNCガイド2により仮想空間上でCNCを動作させることで、現実空間の10倍以上高速に工具軌跡を取得することができる。実加工によって得られる加工面と、CNCガイド2に基づき得られる加工面を比較することで、加工誤差の要因特定にも役立てられる。以上のように生産分野においてもデジタルツインの基盤が開発されており、仮想空間におけるCNCのモデルが提供されている。

ほかにもデジタルツインという名称を使ったサービスに、DMG森精機の「デジタルツインテストカット」がある。これは、従来は現実空間で行ってきたテストカットを仮想空間上で完結させるサービスである。

従来のCAMのような幾何的なシミュレーションに加えて、加工時に生じる切削力や振動といった力学的な要素も考慮して仮想空間でテストカットが可能である。すなわち加工における物理現象のデジタルモデルである。このサービスを利用すれば、仮想空間でテストカットを行うことができ、材料・工具に要する費用を削減が期待できる。

現実空間と仮想空間のリアルタイム連動

-

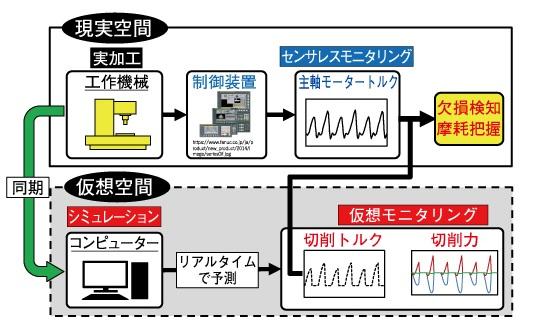

図3 デジタルツインを活用した加工状態のモニタリングシステム -

図4 切削力の仮想モニタリング

以上のように機械加工の分野でもデジタルツインの基盤となる技術が提供され始めており、さらなる発展が期待される。現在はCNCや加工現象のデジタルモデルが開発された段階だが、デジタルツインを今後実現するにあたり必須となるのは、いかに仮想空間と現実空間をリアルタイムで連動させて単なるシミュレーションを脱却するかである。そこで、デジタルモデルの現実空間との連動について、筆者の研究成果を紹介する。

図3は筆者らの過去の研究で提案した、エンドミル加工を対象とした加工状態のデジタルツインに基づくモニタリング手法である。現実空間ではMCにより加工が行われ、工具位置と主軸モータートルクをCNC経由でモニタリングし、仮想空間に伝達する。仮想空間ではモニタリングされる工具位置に基づき実加工と切削シミュレーションを同期する。そして工具に作用する外力である切削トルク、切削力がリアルタイムで予測される。したがって、動力計を用いることなく仮想空間上で切削力をモニタリングできる[3]。

図4は切削力3分力を動力計で測定した結果と仮想モニタリング結果の比較である。仮想モニタリング結果が、動力計による測定と同等の結果が得られていることがわかる。現実空間の主軸モータートルクは仮想空間の切削トルクに相当するため二つのトルク波形は一致する。しかし、摩耗進展や工具欠損などの工具状態の異常が発生する場合はその限りではない。したがって、二つのトルク波形を逐次比較することで工具状態を推定できる。過去の研究では平均トルクの比較により、工具逃げ面摩耗幅をセンサーレスでモニタリングすることに成功した[4]。

今後の課題

現実空間と仮想空間を連動させるためには、デジタルモデルにリアルタイム性が求められる。前述の研究では比較的計算時間の短い切削力予測モデルを扱ったが、モデルによっては計算コストが大きく、リアルタイム性を保証できない場合もある。したがって今後の展望として、計算機の性能向上だけでなくモデルの低次元化や機械学習モデルへの置き換えによる計算コスト削減が必要である。以上を踏まえ、生産現場においてデジタルツイン技術が将来的に普及することを期待したい。

【執筆】

茨城大学 理工学研究科工学野 機械システム工学領域 助教 金子 和暉 氏

【参考文献】

[1]https://main.vericut.jp/vericut/vericut_v81_force.html

[2]https://www.fanuc.co.jp/ja/product/new_product/2022/202206_cncguide2.html

[3]金子 和暉、西田勇、佐藤隆太、白瀬敬一:リアルタイム切削シミュレータを用いたエンドミル加工におけるセンサレス切削力モニタリング方法の提案、精密工学会誌、Vol.86、No.9(2020) DOI: 10.2493/jjspe.86.708.

[4]Kazuki Kaneko,Isamu Nishida, Ryuta Sato and Keiich Shirase, A practical method to monitor tool wear in end milling using a changing cutting force model that requires no additional sensors, Journal of Advanced Mechanical Design, Systems, and Manufacturing, Vol.15, No.6(2021) DOI: 10.1299/jamdsm.2021jamdsm0077.