-

業種・地域から探す

SPEEDIO10年の変遷&生産性と環境性能を追求した小型マシニングセンターの開発

ブラザー工業といえば「ミシン」。このイメージを持つ人は多いと思う。今では、プリンター/FAXなどの情報通信機器、JOYSOUNDのカラオケ、ラベルライターなど多事業を展開している。そのブラザー工業でなぜ工作機械がはじまったかというと、その根底にあるのは、やはりミシンなのである。ミシンを生産する際、微細なねじ穴加工(タップ)が必要で、そのための機械を海外から購入していた。しかし、小さなねじ穴を精度良く加工するのは困難であったため、「だったら自分たちで製作しよう」と、ねじ穴加工の機械を開発したことがブラザーの工作機械のスタートだった。そこから約60年、今ではスタンダードな立型マシニングセンター(MC)から、ワイドストローク、多面割り出し、横型、複合加工、そして同時5軸制御など、さまざまなバリエーションを抱えるまでになった「SPEEDIO(スピーディオ)」の技術を紹介する。

SPEEDIOの変遷

何でも自分たちで製作しようという当社の自前主義から始まった工作機械であるが、当初は周辺設備として産声を上げた。1961年に小型旋盤、62年にタップ加工機とさまざまなジャンルで力をつけ、85年から小型コンピューター数値制御(CNC)工作機械「タッピングセンター」シリーズを販売開始した。

2013年には、「SPEEDIO」にブランド名を変更し、高生産性を追求したSシリーズの販売を開始した。また、同年には、マシニング加工と旋削加工が可能な小型複合加工機のMシリーズ、14年には、高速2面パレットチェンジャー搭載モデルのRシリーズと、主軸番クラスでは最大級の加工エリアを持つWシリーズの販売をスタート。その後も高剛性モデルのFシリーズ、電気自動車(EV)市場や変種変量生産用途で力を発揮するUシリーズ、主軸の配置を横向きにすることで広い加工空間を実現したHシリーズを短期間で投入し、ユーザーのさまざまな加工ニーズに応えてきた。

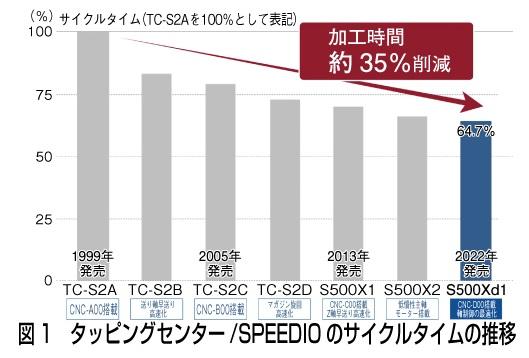

また、バリエーションだけでなく、常に徹底した生産性向上にも努めてきた。その一例として同じ加工対象物(ワーク)の加工時間の推移を示した(図1)。「S500Xd1」の原形となる1999年発売のモデル、タッピングセンター「TC―S2A」での加工時間を100%とすると、現行モデルS500Xd1では、同じワークの1個当たりの加工時間が、64・7%と、約35%も加工時間が短くなっている。

以降、前述のサイクルタイムの削減を達成した「圧倒的な高生産性」「業界トップクラスの環境性能」「小面積へのこだわり」を、SPEEDIOシリーズを支える特徴として紹介する。

圧倒的な高生産性

-

図2 工具交換同時動作制御 -

-

業種問わず加工現場で重要なのは、競合他社よりも少ない投資で、短時間に、より多くの加工ができること。ここでポイントになるのが、ワーク1個当たりにかける加工時間をいかに最小限に抑え生産性を高めることができるかというところである。

主軸30番小型MCは一般的なMCに比べ軽量・低慣性であるが、当社ではさらに自社開発の数値制御(NC)装置を搭載することにより、高い生産性を実現している。例えば、工具交換は一般的なアルミニウム加工において全体の約2割の時間を占めており、加工に寄与しない、いわば「ムダ時間」である。自社NCにより、工具交換動作、加工動作から非加工動作への切り替わり、位置決め動作など、すべての要素において各動作の完了を待たずして次の動作に移るといった高度な協調制御を駆使することができ、工具交換時間は、小型MCではトップレベルのツール・ツー・ツール0・6秒、チップ・ツー・チップ1・2秒を達成している(図2)。

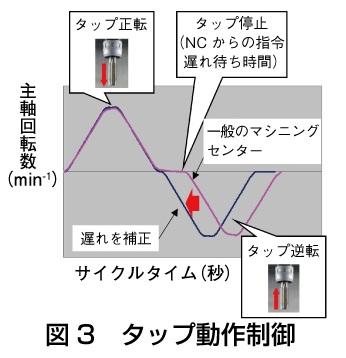

またNCからの指令に対してサーボモーターの遅れがほぼゼロになるように制御しており、タップ動作における主軸の正転・逆転動作や円を描く動作における送り軸の正転・逆転動作において、加減速動作のつなぎがスムーズになるよう制御している。その結果、軸の回転停止といった無駄の生じやすいサイクルにおいても、高速かつ高精度な動作が行える(図3)。

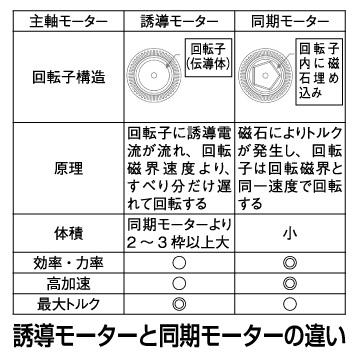

主軸のサーボモーターには、一般的なMCで使われることの多い誘導モーターではなく、同期モーターを採用している(表)。そのため主軸停止状態から毎分1万回転まで、わずか0・2秒で到達し、1度の主軸の回転と停止で小型MCの方がおよそ1・2秒速くなる。この差は、同期モーターがローター内に永久磁石を持っていて磁界を常時発生させているのに対し、誘導モーターはその名の通り、磁界発生のために電磁誘導を行う必要があることに起因している。加えてローターイナーシャの低減を追求し続けており、タッピング作業など、主軸の加速と減速を繰り返す頻度の高いワークの切削プロセスにおいては他社の追随を許さない生産性を実現している。

業界トップクラスの環境性能

-

図4 主軸エアパージの流体解析事例 -

主軸に採用している同期モーターは、その特性上一般的に使われることの多い誘導モーターに比べ効率がよい。さらにサーボモーター減速時にマグネットの回転によって発生するエネルギーを再利用する電源回生技術の搭載により、機械動作時の消費電力を大幅に削減している。

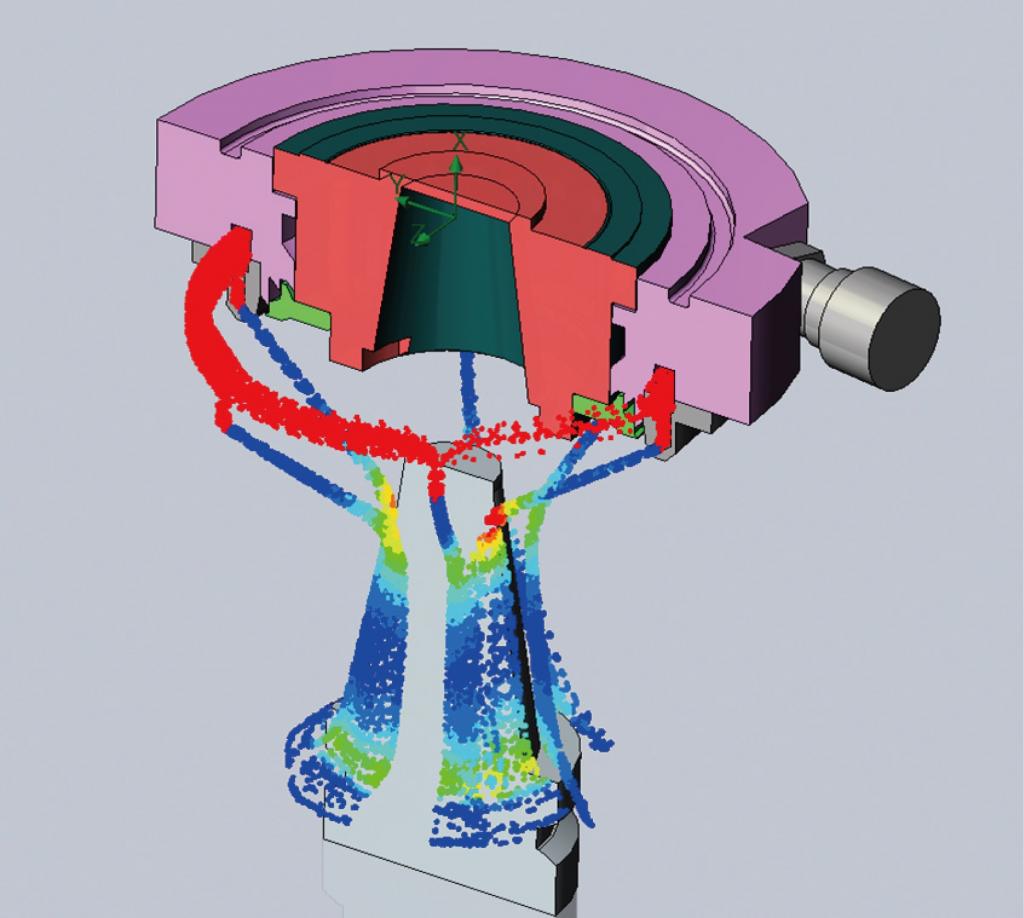

工作機械の動作に欠かせない圧縮エアの使用については①元圧から使用箇所までの無駄な配管抵抗を極力排除する②主軸を守るために必要なエアパージについては流体解析を駆使し構造から見直す(図4)③主軸テーパー部への切りくずかみを防ぐエアブラスト動作においてはエア吐出タイミングの最適化を行うなど30番マシンにおいてトップクラスのエア消費量の最小化を追求し実現した。

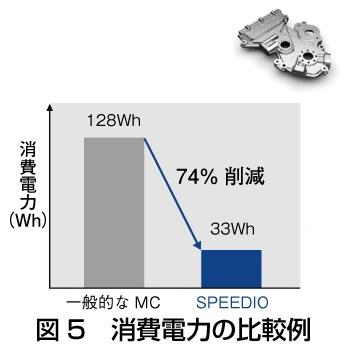

これら機械動作時の消費電力の大幅削減の効果に加えて、加工時間そのものが短くなる高生産性の効果により、自動車アルミ部品を想定した、加工プログラムを動作させた際の平均消費電力を一般的なMCと比較したところ、同プログラム稼働において74%の消費電力を削減できる結果が得られた(当社プログラムパターンにおいて、図5)。

小面積へのこだわり

一般的なMCに比べて設置面積の小さな機械ではあるが、そこにも生産性や環境性能に関わる観点でのこだわりがある。顧客の生産形態はさまざまであり、MCへの要求も異なってくることが一般的である。当社では豊富なバリエーションを取りそろえ、小型MCにおける単位面積当たりの生産性と環境負荷低減が最大となる最適なソリューションを提案している。

パレットチェンジャー機は、旋回可能な大型の加工テーブルを加工領域と段取り領域の二つに分け、加工領域で加工中、段取り領域でワークを交換することが可能な機械である。加工エリアにおける加工が終了すると、テーブルが180度旋回することで、加工エリアと段取りエリアが入れ替わり、即座に次のワークの加工が開始でき高い生産性を確保できる。

また二つの加工工程を1台で行うことができる、すなわち2台分の仕事が1台でできるため省スペースでもある。

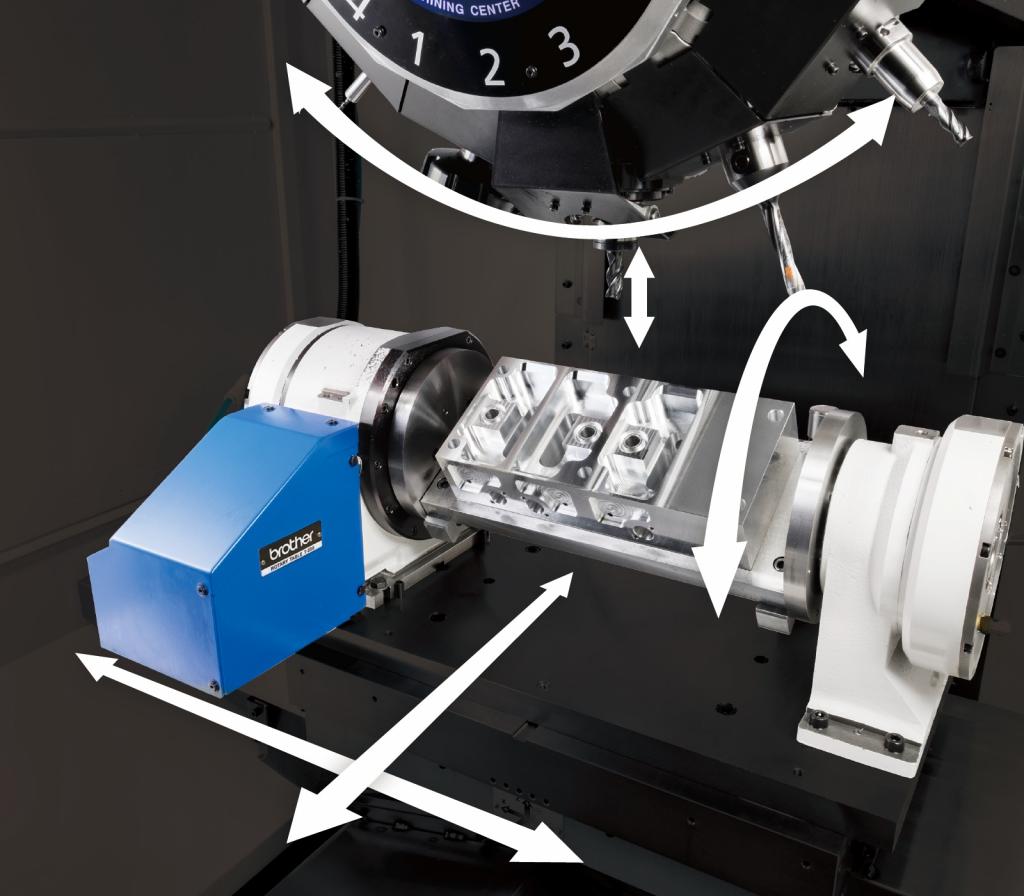

複合加工機は、回転工具と旋削工具を保持可能な主軸を搭載し、XYZ方向に移動する主軸コラムに旋回軸と回転軸の計5軸を備えた機械である。回転軸は、切削送りに加えて高速回転することで旋削加工も可能となっているシリーズである。旋盤とMCで工程を分けることなくワンチャッキングで多方向からの加工が1台で行えることで、高精度・工程集約を可能にしている。

占有面積が小さいことで、顧客の工場敷地内により多くの機械を並べることができ生産性向上につながる、あるいは、少ないスペースで配置が済むことで工場の照明、空調機器の消費電力などランニングコストの低減につながり、トータルとして二酸化炭素(CO2)排出量削減につながる、といった付加価値も生み出せる。

最後に

当社では「圧倒的な生産性の追求」と「高い環境性能の実現」は相性がよい技術開発であり、両立させながらおのおの追求し続けることが小型MCのさらなる進化につながると考えている。顧客の製造ラインにおける一層の生産効率向上を通じて、カーボンニュートラル(温室効果ガス排出量実質ゼロ、CN)社会の実現をはじめとした社会課題の解決に貢献していきたい所存である。

【執筆】

ブラザー工業 マシナリー事業 産業機器開発部 開発1グループ グループマネジャー渡邊 正輝 氏