-

業種・地域から探す

わが社が誇るマイスター人財

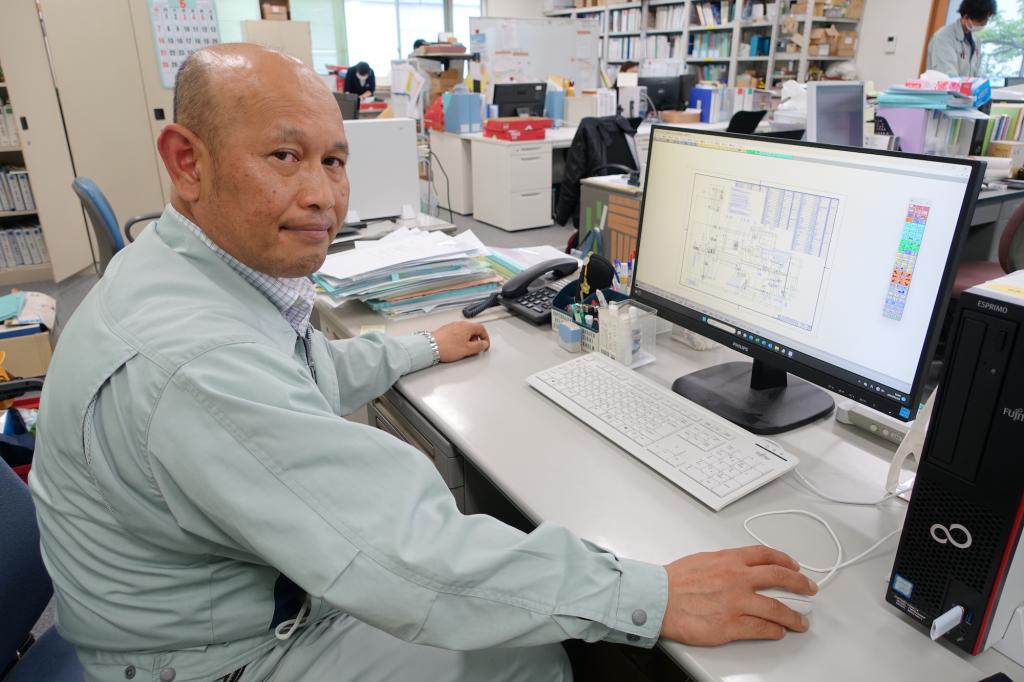

加藤鉄工

-

工場長 片平 達也さん

溶接工法、加工技術 さらに磨く

加藤鉄工(福島市、加藤孝之社長)は1972年に目詰まりしない流水除塵機、加藤式バースクリーンを開発、以来バースクリーンを主力に除塵機、脱水機など環境機器を導入、バースクリーンは同社のノウハウとして他社が追随できない排水処理機に育っている。それは日々培ってきたモノづくりの結晶であり、片平達也工場長が先頭に、市場ニーズに応える環境機器に仕上げている。

片平氏はバースクリーンが世に出て10年後の入社。学校で溶接を学び、工場ではバースクリーンの部品生産から、先輩や当時の社長から徹底して鍛え上げられた。同社の看板技術のステンレス溶接は「自ら学び習得。独自の加藤式し渣脱水機中枢部では、スクリューがスムーズに回るよう溶接加工するなど、製品の強度に重要な溶接技術を身につけてきた」。加工した製品の中でもステンレス溶接は市場から高い評価を得る。

「素材の曲げ加工、切断を全て工場で手掛け、汎用、NC機器で製品化する。メンテナンスが必要ない製品を作り上げるため、約50点の部品を自社生産し、注文に応じた大・中・小のバースクリーンを提供する」と一貫生産現場を陣頭指揮する。

設計図では表現できない、市場からの難しい要求も形にしてきた。工場長として多くの社員と一体となり、最も難しいと言われた2軸対向スクリューも実用化、下水道事業団推奨の脱水機を完成させた。加藤社長からの信頼も厚く「溶接工法、加工技術をさらに高めた新技術で製品を進化させたい」と前を向く。仕事を離れ自転車で汗を流すことが何よりの楽しみ。

笠原工業

-

執行役員製造部長 秋山 健治さん(右) 設計・企画部次長 有我 辰徳さん

発泡プラ成形・高断熱建材 事業拡充を先導

創業106年の笠原工業(須賀川市、笠原賢二社長)は、発泡プラスチックの成形事業を日本トップクラスの規模で進める。軽量、高断熱性、緩衝性、保温効果が高い高環境性材の製品化、建設、成形機の3事業で全国展開する。

発泡プラスチック成形の合成事業本部は秋山健治執行役員製造部長が、エンジニアリングプラスチックを原料に、発泡体製品化を先頭に立って進める。旭化成からポリフェニレンエーテルの発泡ビーズを供給、高耐熱性、難燃性製品を開発する。

「発泡ビーズを成形前に追添圧力をかけ、成形は高圧で行う。アルミ金型も開発、ニーズに応えた製品に仕上げている」と3年前に事業譲渡した同社米国事務所に13年間在住していた時期からこの事業化開発に取り組んできた。

「鉄系代替の、軽量、高難燃性のエンプラ材はヘルメットに採用、燃料電池にも使われ、医療機器や自動車、航空機などへも伸長していく」とまだ同社発泡樹脂製品の数%だが、今後の伸びは確実だ。

工建事業本部では、有我辰徳設計・企画部次長が入社以来16年、高断熱性の建屋設計と建設に関わる。「コメの低温保管倉庫では省エネに繋がる高断熱材として発泡樹脂パネルを75ミリメートルから110ミリメートルに厚くし、パネルを組み合わせて高い施工性を実現した」とユーザーからの評価は高い。

「断熱、緩衝材として建材をサポート、省エネ基準が厳しくなった住宅向けなどZEH、ZEB向けにもこの高断熱建材を展開していく」と回収・リサイクルできる発泡樹脂の特徴も生かし、工建事業を拡充していく。

福島熔材工業所

-

佐倉工場長 渋谷 昌俊さん

レーザー溶接で新分野開拓

福島熔材工業所(福島市、渋谷修一社長)佐倉工場で工場長を務める渋谷昌俊氏は、1986年に入社してからプリンター部品や半導体製造工程でのフィルター部品の溶接を手がけてきた。今ではハイテク製品の製造を支える「ヒーターチップ」などに溶接の技を存分に生かしている。

ヒーターチップは大きさ1・5センチメートル前後の金属部品。電流を流すと数百度Cまで急激に温度が上がり、樹脂や金属を熱で接合する熱カシメに使われる。標準品が販売されているが、チップの形状や昇温・降温速度にこだわる企業から同社にヒーターチップの製造依頼が相次ぐ。

理由は標準品がモリブデン材のみのため。10数万回で劣化し、チップを交換する必要がある。それがタングステン材だと40万-50万回にも寿命が延びる半面、熱電対の溶接が難しい。同社には06年ごろタングステンでの依頼が舞い込んだものの、「まともに溶接できるようになるまで3年かかった」と渋谷氏は苦笑する。

詳細は企業秘密だが、レーザー溶接機を導入し、溶接ノウハウと合わせて課題を解決。電子部品や自動車用樹脂部品向けだけでなく、医療機器製造用のヒーターチップも供給する。

レーザー溶接を一手に手がける渋谷工場長は上達の秘訣について「うまい溶接を見るのが一番」と話す。一方で「自分自身、完璧な溶接はない」とも言い、さらなる技能向上に余念がない。

東北中川工業

-

常務取締役 設計部長 中川 健司さん

水車設計の技を未来に

東北中川工業(福島市、中川繁社長)は1955年の創業以来、水力発電所向けの水車本体や付属機器類の設計・製作・施工に携わり、東北地域での電力安定供給の一端を担ってきた。

「要求事項をどう実現させるかを顧客に寄り添いながら考え、顧客の満足する製品の提案、設計、製作に取り組んでいく」。こう話す常務取締役設計部長の中川健司氏は入社から31年、設計一筋。それでも当初は設計の技能習得に苦労したという。

普通高校卒だったため、時に「勉強不足」と顧客に指摘されたこともあったが、その言葉を糧に専門知識や技能の習得に励んだ。

発注元の電力会社から伝えられるのは製品名と要求事項のみ。現場調査や顧客との打ち合わせを重ねつつ「装置をゼロから作り上げる」のが醍醐味であり難しさでもある。

こうした顧客ニーズを取り込み、2008年に実用新案を取得した自慢の装置が、制圧弁の開閉に作動油を使わない環境対応型の「圧油レス制圧機」。制圧機の構造を徹底的に分析し、据え付け場所を想定した試験装置づくりの統括責任者を務めた。

若い世代への技能伝承力にも気を配る。同社にとっては明治以降、電力会社が保有し稼働させてきた既存の水車の保守・更新も大事な業務。「設計はいかに人に伝えるかが大事。技能伝承でも他社には負けない」と、未来に向けて技を伝える。

アリーナ

-

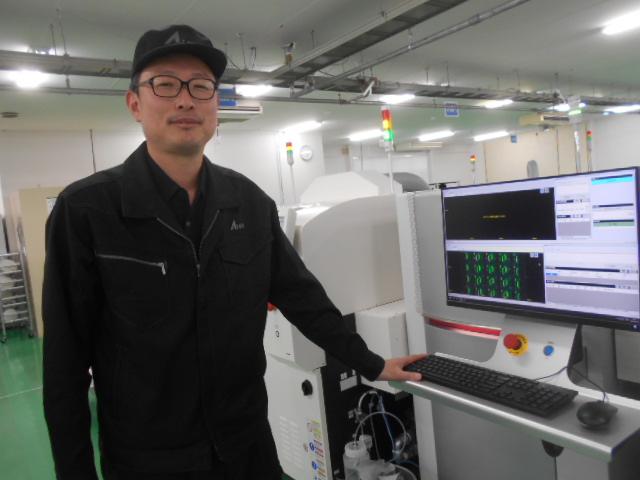

第1製造部 技術営業部長 半田 勝徳さん

表面実装 「より小さく」貫く

高密度電子部品組み立てのアリーナ(相馬市、高山慎也社長)は、世界トップクラスの高密度表面実装(SMT)技術を開発、車載用通信機器、携帯機器などから航空宇宙分野などへ市場を広げている。

高山社長の強い信念である「よりコンパクトな部品を提供する」を、95年入社の半田勝徳第1製造部技術営業部長は、東日本大震災の2011年から第一線で取り組んできた。

セラミックコンデンサーの0・2×0・1ミリメートルを700個表面実装するSMTを、日本でほぼ同社だけが量産化できる開発を実現させた。

基板の上に電子部品を実装、その基板に電気回路を配線した電子部品は小型化、軽量化が求められている。

「開発・製品化に配属された時は0・4×0・2ミリメートル高密度実装がベースだった。先輩技術者や学習したことを生かし成功するまで取り組んだが、実際の開発場面は教科書通りには進まず、相当難しかった。コンデンサーメーカーからサンプルをいただき、基板にハンダペーストを印刷する技術をクリア、実装機メーカー、リフローメーカーと協力し製品実現化を目指して産業技術研究所と共同で、国の支援事業として成果にこぎ着けた」。

12年に0・4×0・2部品を実装、16年には0・2×0・1ミリメートルの高密度実装SMTを開発した。「材料メーカー等と組み、オープンイノベーションネットワークで実現した」。社長の「できない、と言うな」を実践し、絶対無理と言われた部品間の隙間をゼロにする技術も実現した。

「表面実装をここまで小さくしてきた。さらに小さい部品にチャレンジして、高い信頼性の高密度電子部品をロボットや航空宇宙分野などへも提供していく」と同社の信念である「より小さく」を貫いていく。