-

業種・地域から探す

高精度・高能率な歯車創成加工法

EVシフトが与える影響

自動車が電気自動車(EV)へとシフトしているが、歯車に対する影響が大きい。そもそも従来のガソリン車とはギアボックスやトランスミッションが異なる。また、EVへの移行に伴い、歯車に対する騒音や振動、軽量化などの要求が高くなっている。このような要求に対応するため、歯車の加工も変化していく必要がある。

建機では既に5軸加工による歯車創成が実用化されており、工作機械の専用機から汎用機へのシフトも考えられる。また、歯車の小型化や、材質も高強度なものになるなど、新しい加工技術や工具の開発を必要としている。そこで、歯車創成の切削加工、研削加工からみたトピックと歯車設計の新たな可能性を紹介する。

ギアスカイビングによる歯車創成

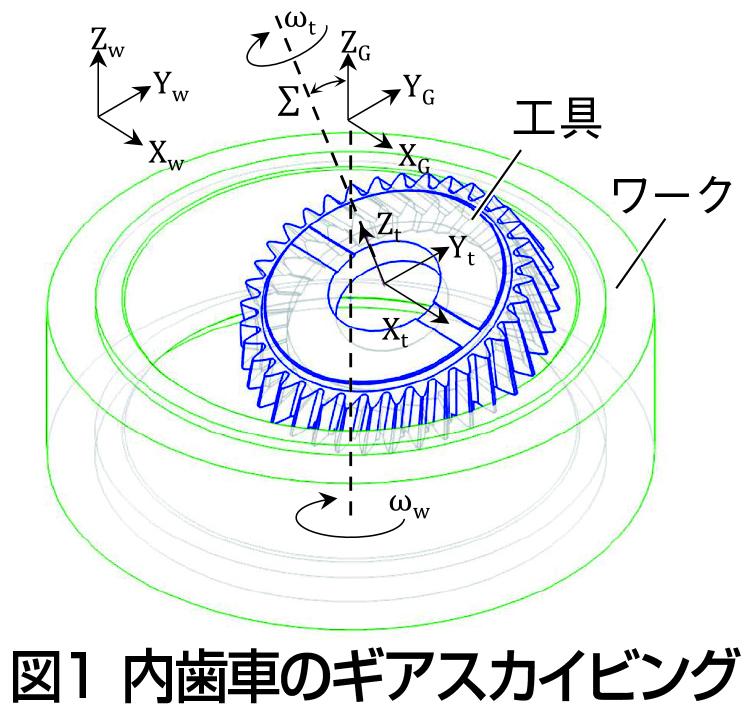

ギアスカイビング(パワースカイビング)は、図1に示すように、工具と工作物を一定の傾きを保ったまま、両者を同期させながら回転させ、ブランクから材料を徐々に除去する歯車創成法の一種である。加工法自体は100年ほど前に発明された。工作機械の高剛性化とコンピューター数値制御(CNC)技術の向上により、最近になって発展を見せている。

ギアスカイビングは高能率加工を特徴とし、内歯車の製造によく使われているが、工具寿命と複雑な運動に起因する加工特性が課題となっている。

スカイビング加工では、工具と工作物の噛(か)み合わせによって、工具の刃が切り込んでから、抜け出るまでの切削特性が大きく変化する。このことが、歯面の形成過程とそれに伴う切削特性を理解することを困難にしている。また、一度で歯の形状を創るのではなく、複数回のパスで最終形状を仕上げるため、工作物を切り取る形状がさらに複雑となる。

その結果、切り取り形状のほかに、工具すくい角、工具と工作物の接触面積、切削速度といった特性も大きく変化する。したがって、より高精度な加工を目指すためには、歯面性状や工具寿命と加工状態の関係について適切に解析を行う必要がある。

歯車研削による歯面性状向上

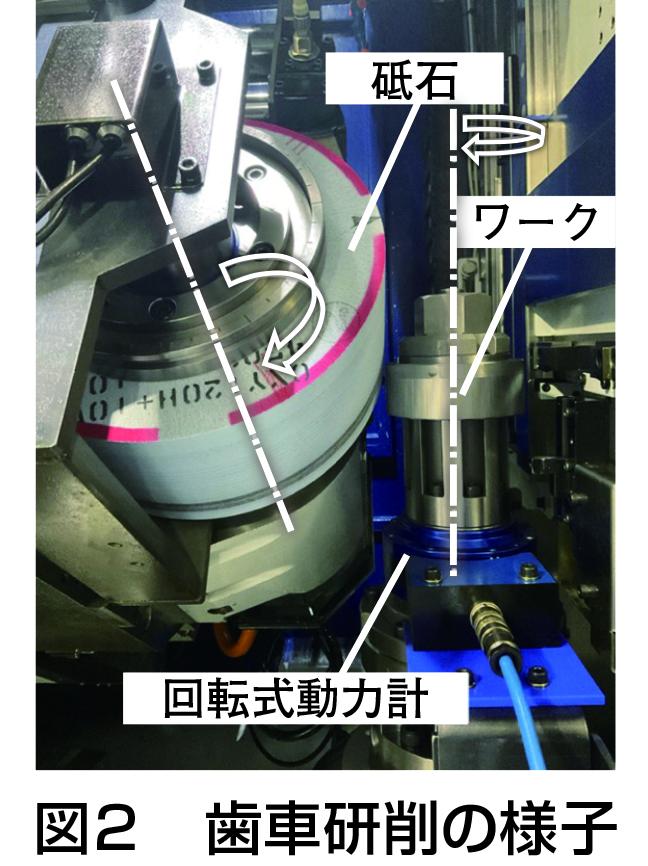

図2に示す歯車の連続生成研削(CGG)は、能率と精度を必要とする歯車の仕上げ加工に欠かせない工程となっている。ウオーム状の砥石(といし)が歯車に噛み合い、両者が同期して回転することで研削加工が進行する。CGGは発熱が激しいため、研削液が大量に供給されるが、電力消費量の面から課題とされている。

歯車加工は、研削以外の工程は乾式で行うことができるようになっているため、CGGの乾式研削に対する要求が高い。高能率で高精度な乾式CGGを実現するためには、発熱を抑えることが必要である。

すでに研究レベルでは、乾式CGGが報告されており、ハードスカイビングとCGCを組み合わせる例もある。しかしながら、歯車の乾式CGGは研削焼けや工具寿命、コストの面から慎重に評価する必要がある。

5軸加工を想定した歯車設計

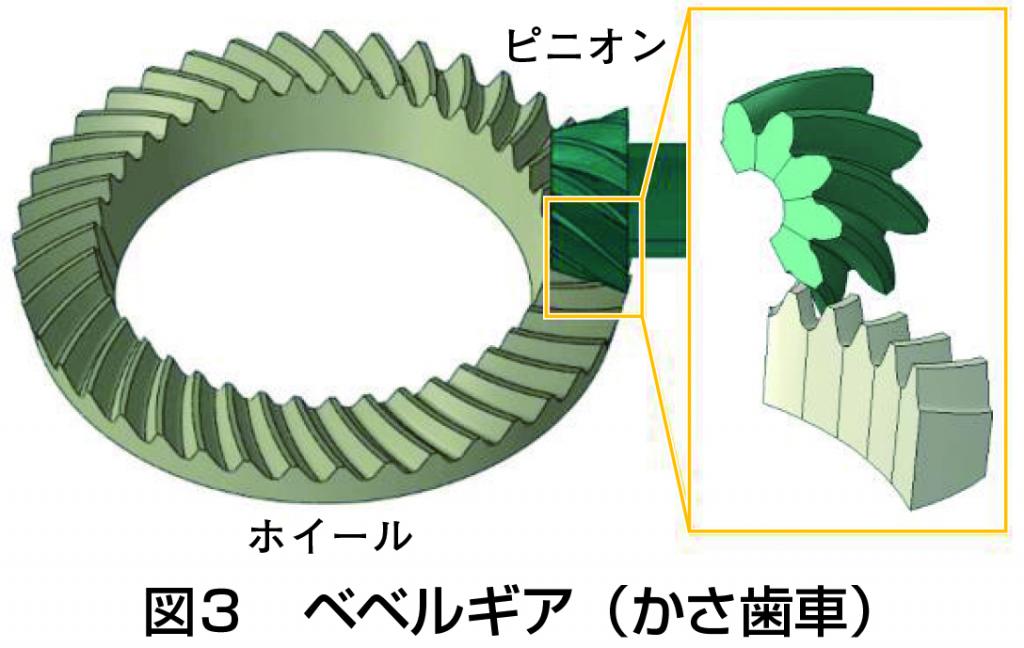

図3に示すベベルギア(かさ歯車)は、自動車のディファレンシャルなど、交差する2本の軸の間で回転や動力を伝達する動力伝達系において、非常に重要な部品である。ベベルギアの加工は主に専用機による連続切削加工で大量生産されている。

ベベルギアの歯形は、加工する工作機械のメーカーによって異なる。そのため、これまでベベルギアの歯形は設計・製造の自由度が低かった。しかしながら、近年、5軸制御工作機械による加工法も提案され、新たな可能性を見いだしている。

汎用の工作機械で加工できるとなれば、専用機の歯形に縛られることがないため、新しい歯車設計のアプローチが可能となる。例えば、歯元の形状は寿命に大きく影響するため、形状最適化手法を用いて新たな歯形を提案することも可能となる。

ここでは自動車のEVシフトを基点として歯車の創成加工について述べたが、建機や航空機、産業機械においても歯車加工の重要性は高まっている。しかしながら、その加工は複雑であり、研究の余地が大きく残っている。日本が歯車創成のイニシアチブを取れるよう取り組みが進むことを期待したい。

【執筆】東京大学大学院 工学研究科教授 杉田直彦