-

業種・地域から探す

DXの実証実験/顧客にフィードバック

クラウドを活用した設備管理支援システム「IMSAM」

-

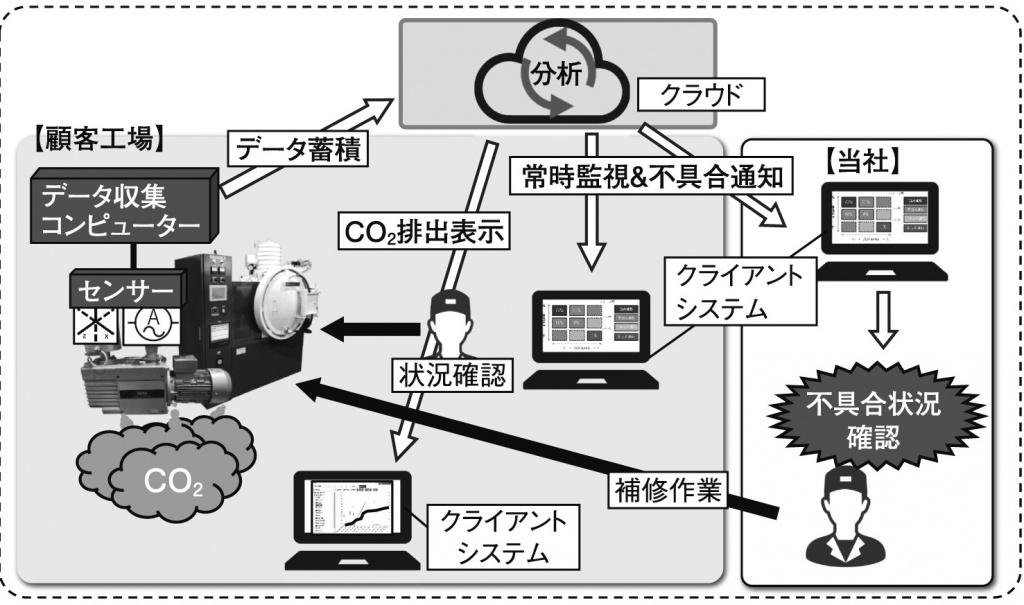

図1 設備管理支援システム「IMSAM」全体図

当社では働き方の多様化やカーボンニュートラル、熟練者不足の課題解決に向け、炉の遠隔監視、二酸化炭素(CO2)排出量予測、熟練者設備保全技術のDX化の研究開発ならびに実証実験を行っている。これらデータは制御盤や各種センサーからエッジコンピューター経由でLTE回線を利用して常時クラウドサーバーに集約され、インターネットに接続されたパソコンやスマートフォンからトレンドグラフを基本とした各種グラフデータで監視が可能である(図1)。

IoT(モノのインターネット)技術は当社熱処理部門にて研究を続け、クラウドシステムの利点を生かし、常に最新の研究結果を顧客へフィードバックする。また、この研究を発展させ、消耗品の交換時期や制御盤で収集不可能な付帯設備の消耗具合などを通知する機能の実装も進めている。

窒化処理装置 硬化と光輝―1台2役

-

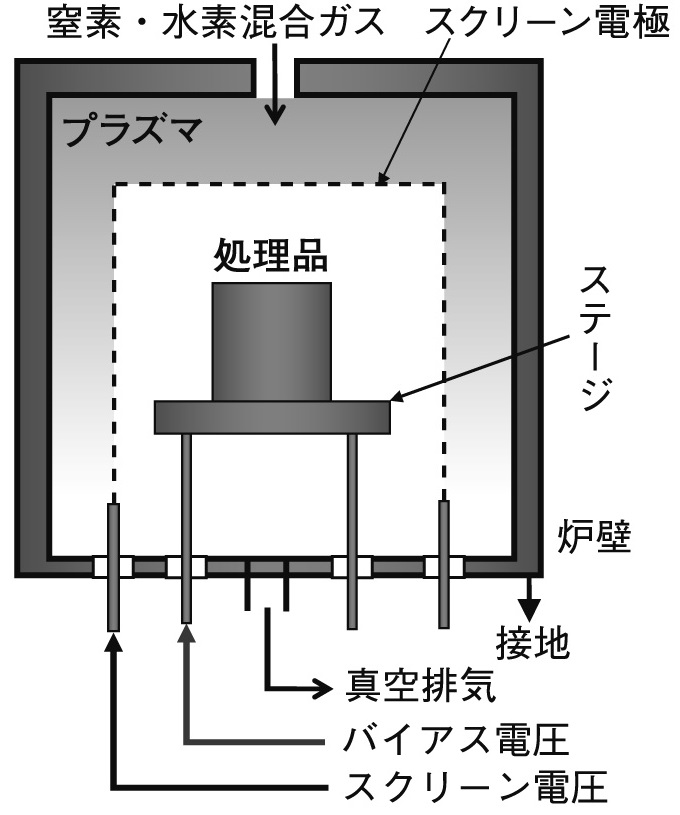

図2 ASP窒化装置の概略図

プラズマ表面処理

プラズマとは、気体が電離してバラバラになった状態である。プラズマは原料気体のほかに、電子、イオン(主に正イオン)、ラジカル(化学活性種とも呼ばれ、反応性の高い中性粒子)から構成される。

イオンとラジカルは原料気体に電子が衝突することで作られる。この生成反応も真空状態であれば容易に起こる。また、真空状態は妨害粒子が少ないので、電界を用いてイオンを高エネルギーのまま処理品に作用させることができる。そして反応性の高いラジカルを消滅させず処理品まで輸送できる。一方で、プラズマは電気エネルギーで作るため、熱を用いるよりも少ないエネルギーで表面処理を担うラジカルやイオンを高密度に生成できる。

このプラズマのメリットを活用した表面処理に鉄鋼の表面硬化のためのプラズマ窒化がある。鉄鋼の窒化による硬化は、処理温度が変態点温度よりも低く、歪みが生じない。プラズマ窒化技術も進化しており、その一例としてアクティブスクリーンプラズマ(ASP)窒化技術を紹介する。

図2にASP窒化装置の概略図を示す。炉内には、処理品を囲むようにエキスパンドメタルやパンチングメタルで作られたメッシュ状のスクリーン電極が配置される。窒素と水素の混合ガスを導入し、数百パスカル程度でスクリーン電極に電圧を加えるとスクリーン電極と炉壁の間でプラズマが発生し、イオンやラジカルが生成し、処理品の窒化を担う。また、処理品が搭載されるステージにバイアス電圧を印加することができ、この電圧を高精度に制御することで従来のイオン窒化と後ほど説明する光輝窒化の2種類の窒化処理が1台の装置で実施できる。すなわち、ハイブリッド窒化装置である。

光輝窒化とは、表面粗さを変えず(大きくせず)に硬化する処理で、鏡面を維持したまま表面を硬くすることができる。光輝窒化は窒化後の研磨が不要となるため、金型や刃具への応用が期待される。また、硬質膜コーティングの密着性を向上する下地層としての処理方法にもなる。

当社では、ASPハイブリッド窒化装置「NASP‐300」を開発し、販売している。処理の有効寸法は直径600ミリ×高さ600ミリメートルで、処理重量は最大300キログラムである。プラズマ発生によるスクリーン電極の輻射加熱にプラスし加熱補助ヒーターが搭載され、処理品の昇温速度の向上、昇温時間の短縮を可能にしている。

また、処理品を取り出すまでの冷却時間の短縮のため、冷却ファンとブロワーを搭載している。これらの機能追加により、従来は1日1バッチが限度であった処理工程を1日2バッチまで増やすことができるようになっている。

従来の技術では光輝窒化を可能とするために、アンモニアガスを使用する必要があったが、本装置では窒素と水素の混合ガスでよい。このため、原料ガスの取り扱いが容易になり、安全性にも優れる。

ASP窒化技術ならではの特殊処理の例を紹介する。

小さな品物を大量に窒化処理したいニーズがある。炉内に設置したメッシュ状の円筒容器に処理品を大量に入れ、当該容器を回転しつつ、ASP窒化処理を行うことで、大量処理品を一度に均一に窒化することができる。この技術は大同大学の宮本潤示准教授との共同研究の成果である。

「ためる」「運ぶ」に貢献

-

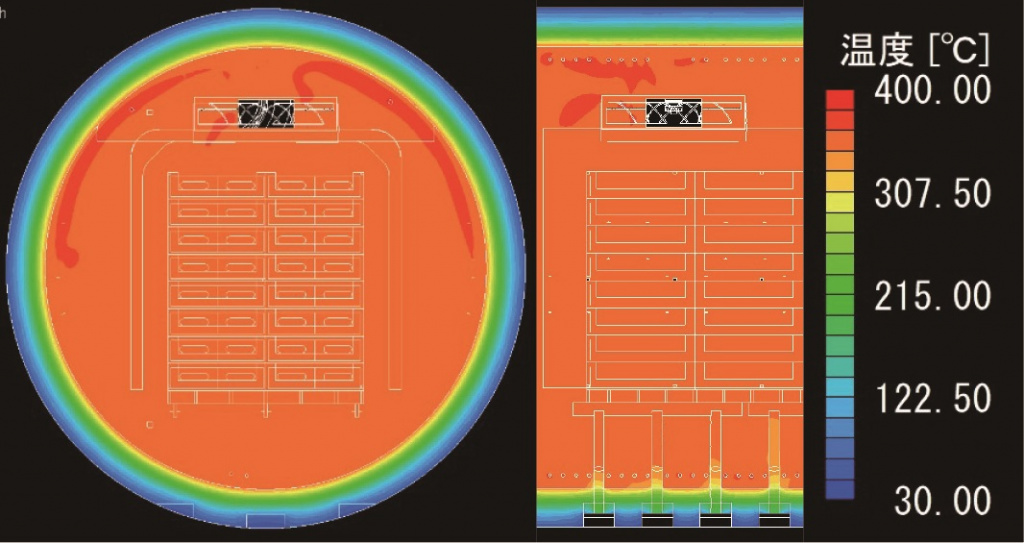

図3 水素加圧炉内の温度分布解析結果

水素吸蔵合金と水素加圧技術

日本では一次エネルギーの海外依存度が高いことから、国際情勢の影響を受けやすく、「エネルギーの安全保障」に関して大きな問題を抱えている。そこで、さまざまな資源よりつくることのできる水素の利活用は日本にとって重要な解決手法であり、脱炭素社会の実現においても、CO2を排出しないエネルギーとして注目されている。

その水素を利活用する上で、必要となってくる水素を「ためる」「運ぶ」の技術の一つに水素吸蔵合金がある。

水素吸蔵合金は水素と親和力の強いマグネシウム、チタン、ランタンなどの金属に、圧力と温度を利用して水素化物とした水素を吸蔵させる技術である。

水素吸蔵合金を製造するためには、真空置換式の水素加圧炉が有効であるが、熱が伝わりやすく、拡散性が高い水素を一定の温度・圧力に高精度制御する必要がある。

そこで当社では、均一な温度分布を得るために熱・流体解析を行い、ファンによる攪拌の影響や昇温中の温度分布の変化を調べ(図3)、水素雰囲気下における適切な構造の炉製作を実現した。

放射抑えて再利用

真空熱処理炉 省エネへの取り組み

カーボンニュートラルに向けた真空熱処理炉の省エネに対する取り組みを紹介する。

伝熱には「熱伝導」「対流」「放射」の3形態があり、真空雰囲気での高温下では「放射」を抑制し再利用することが重要である。

その効果を確認するべく、小型真空炉を用いて次の実証実験をしている。

①断熱枠に組み込まれた枠からの「放射」を小さくするために、同一性能での小型化

②断熱枠に組み込まれた枠からの「放射」を再利用するため、シールド板の組み込み

また、炉内の処理品に依存せず、過渡特性の改善(例えば立ち上げ時のオーバーシュートの抑制や制定時間の短縮)を図り、生産性と省エネの両立を可能とするため、計装機器メーカーと、AIプログラム調節計を用いた真空熱処理炉の実証実験を進めている。

<執筆>中日本炉工業 代表取締役 後藤 峰男