-

業種・地域から探す

素材・インフラ/社会構造・需要変化に対応

脱炭素化や人手不足といった課題は生産体制や社内構造の変化を迫り始めた。素材業界では製造時の二酸化炭素(CO2)排出量の削減を図った新製品の登場が盛んになってきた。インフラ業界では社会構造や需要の変化に対応するため、ビジネスモデルを変えようとする動きが始まりつつある。

素材業界、脱炭素化を推進

-

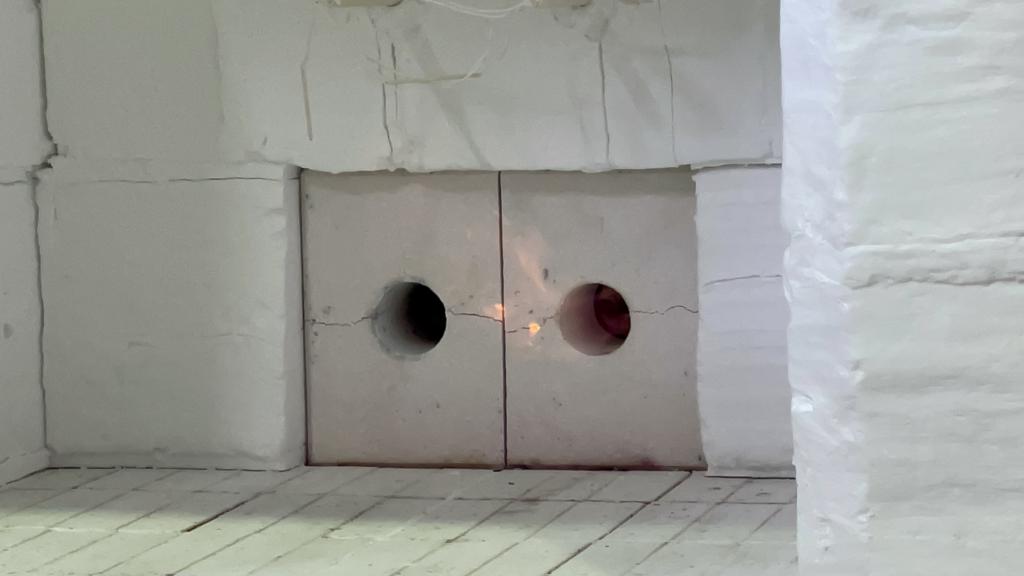

日本ガイシはセラミックス製品の焼成で水素活用を目指す(実験中の水素燃焼バーナー) -

名大発ベンチャーのUーMAPは、放熱性が高い窒化アルミニウム(AlN、左)を使ったセラミックス基板(右)の量産に乗り出す

日本ガイシは2025年までに水素燃焼でセラミックス製品を焼き固める技術を確立する。23年6月から排ガス浄化製品などを生産する焼成炉を模した装置で実証を始める。同社によるとセラミックス向けの水素焼成炉はこれまでに実用化されておらず、窯業全体の脱炭素化の先陣を切る構えだ。

現在の量産ラインで使う、二つのバーナーを向かい合わせに配置した「リジェネレイティブバーナー」で実証を始める。同社が21年度中に排出したCO2のうち、約45%に当たる29万トンは化石燃料由来で、大半が焼成炉という。30年には国内外の製造拠点の量産設備で水素燃焼を始める計画で、液化天然ガス(LNG)から水素への燃料転換を図る。

ノリタケカンパニーリミテドは循環型経済を意識した製品展開を進める。22年に発売した、研削・研磨で発生する廃棄物を鉄と油に分ける機械「スマートブリケッター」はその先駆けとなる製品だ。鉄は製鉄所で再資源化し、油は濾過した上で研削液として再利用できる。加藤博社長は「展示会に出すと多くの人が環境配慮製品を求めていると実感した」と手応えを感じている。「資源循環するビジネスを作ることは日本のためになり、脱炭素化の潮流にもマッチする」(加藤社長)として商機をうかがう。

日本特殊陶業は4月から英文社名を「Niterra(ニテラ)」に変え、ロゴデザインを刷新した。内燃機関向けのスパークプラグを中心とした事業構造から転換するため、企業イメージを変える。川合尊社長は「今までの英文社名は電動化の流れの中で、海外の現地法人から『内燃機関製品のブランドを社名とするのは、これからの進むべき道と合わない』と要望があった」と背景を明かす。一方、従来の「NGKスパークプラグ」はブランドとしての認知度が高く「ニテラをグループブランドに、NGKを製品ブランドに位置付ける」(川合社長)考えだ。

名古屋大学発ベンチャーのUーMAP(名古屋市千種区、西谷健治社長)は、放熱性が高い窒化アルミニウム(AlN)に使う電子デバイス用の放熱部材「セラミックス基板」の量産に乗り出す。電気自動車(EV)や産業用レーザーの基板として年間約4000平方メートルの供給を24年後半から始める計画。同社が強みとする繊維状AlNを使った基板は、競合のパウダー状AlNと比べて約2倍の強度を持つ。

AlNを使った基板は高い放熱性を持つため、蓄熱による性能低下を抑制できる。だが、窒化ケイ素製と比べると破壊じん性値は約半分と耐久力に弱点があり、基板小型化の課題だった。そこで放熱性と耐久性を兼ね備えた基板を開発。破壊じん性値は窒化ケイ素と同等で「放熱性能を維持しながら、部品の小型化を進められる」(西谷社長)という。

アイカ工業は主力製品のメラミン化粧板に使う化石由来原料の割合減少に力を入れている。強度を保持するコア層に使う樹脂原料でトウモロコシの芯で作るフラン樹脂の割合を増やし、化石由来原料を従来比50%削減することに成功した。この技術を切り替え可能な全製品で展開すると、製品廃棄時に発生するCO2を年間約3200トン削減できる見込み。杉の木約23万本が1年間に吸収するCO2量に相当するという。

菊水化学工業はフッ素樹脂塗料「水系ファインコートフッ素」の原料の一部を再生可能原料に置き換え、6月から同製品を低炭素型建築用塗料として販売する。原料の一部のエマルション樹脂を、石油由来原料と再生可能原料の「バイオナフサ」を併用したものに変える。

ワーロン(名古屋市中村区、渡辺敬文社長)は和紙を両面にラミネート加工した樹脂シート「ワーロンシート」の材料の乾燥時間を従来比10分の1にする生産設備を導入した。従来使えなかった水性溶剤への切り替えが可能になり、生産時の環境配慮を高める。

非鉄道の収益力強化

-

Nクオリスの第1弾として日本車両製造が受注したJR東海の315系

JR東海は非鉄道事業の強化に乗り出した。コロナ禍による旅客輸送量の減少を受け、経営体力の再強化する狙いだ。従来は新幹線利用者向けの飲食店などで鉄道事業との相乗効果を生み出してきたが、今後は駅施設が目的地となるような不動産開発を増やす。沿線住民の日常消費を取り込み、収益拡大を図る。

保有資産に乏しい東京や京都、大阪などにある新幹線「のぞみ号」停車駅では新たな土地の取得も進める。「これまでの事業運営のあり方では、将来うまくいかない」(丹羽俊介社長)として、乗客数に比例して業績が変わる従来のビジネスモデルからの転換を狙っている。同社は「新幹線に注力し、それ以外は最低限磨くという発想」「余計なことはやらない文化」とされてきたが、現在では32年度までに(非鉄道事業の)利益を倍増させようという挑戦心あふれる空気が社内に流れている。

製法や部品を共通化して価格競争力を磨いてきた鉄道車両業界の中で、日本車両製造は保守のしやすさを前面に押し出した鉄道車両ブランドで攻勢をかける。21年に生産開始した同社初のブランド「N―QUALIS(Nクオリス)」に、各種設備の稼働を監視して故障を予知する状態監視保全の仕組みを導入した。

故障する前に修理し、車両の稼働率を高められる点を訴求する。鉄道会社は労働力不足を踏まえた体制づくりを始めており、社会構造の変化に対応して戦略転換を図る。