-

業種・地域から探す

最新のコンプレッサーの技術・製品動向と性能を最大限生かす使用方法

産業用機械業界では以前から省エネルギーに対する高いニーズがあったが、2015年に国連で採択された「SDGs」や20年10月に臨時国会で宣言された「2050年カーボンニュートラル」などを契機に、持続可能な社会の実現に向けた企業活動に対する関心はますます高まっている。産業分野で動力空気源として幅広く使用されているコンプレッサーは、一般的な製造工場の消費電力のおよそ30%を占めるとも言われており、省エネによる二酸化炭素(CO2)排出量の削減や環境に優しい使い方も、あらためて注目が集まっている。

コンプレッサーの技術動向・省エネ運用

-

DSP-Gシリーズ(37キロワット) -

コンプレッサーの性能は主に①駆動源であるモーターの効率②空気を圧縮するエアエンドの効率③構成機器の回転損失などの大きさ④付属するポンプ・ファンなどの効率―によって決められる。

①のモーターに関しては日本でも規制による高効率化(トップランナー方式)が進んでおり、例えば当社のオイルフリースクリュー圧縮機「DS-Gシリーズ」では高効率化を図った永久磁石モーターを搭載している。

②のエアエンドに関しては、レシプロ式、スクロール式、スクリュー式、ターボ式それぞれ圧縮機構部の形状改善や流路抵抗の最小化を進めて、高効率化を図っている。DSP-Gシリーズ(22キロ、30キロ、37キロワット=写真)では、①と②を合わせて従来機に対し最大6%エネルギー効率を改善している。

コンプレッサーの省エネ運用について、ここでは中・大規模工場でよく使われているオイルフリースクリュー圧縮機を例にとって説明する。まずはコンプレッサー導入時に省エネ運用が可能な機種を選定すること、そして実運用においてできる限り吐出圧力を下げること(※)が重要である。

※エアコンプレッサー(一段圧縮の場合)は理論的に、吐出圧力を0・7メガパルス(ゲージ圧力)から0・1メガパルス下げると約8%消費電力が低減するため、大きな省エネ効果が得られる。

機種選定について、コンプレッサーの選定時には、必要空気量と圧力、工場の面積(配管レイアウト)、供給電源電圧などの複合的な要因から検討する必要があるが、省エネのためには、まずコンプレッサーの特性について理解しておく必要がある。

例えば当社のオイルフリースクリュー圧縮機は、0・7メガパルス仕様の場合、15キロワットから700キロワットまで幅広いラインアップがある。コンプレッサー単体の性能としては、15キロワットと700キロワットでは消費動力原単位に30%以上の差があり、出力が大きくなるほど性能が良くなる傾向がある。

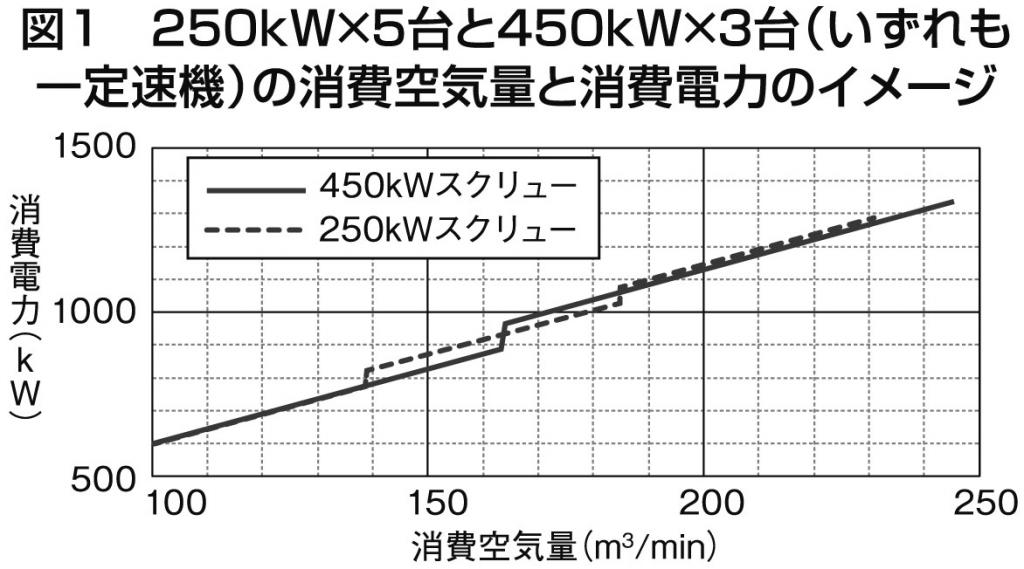

これは極端な比較だが、実際の機種選定時には37キロワット×6台か75キロワット×3台か、あるいは250キロワット×5台か、450キロワット×3台かなどで迷うシチュエーションが想定される。その場合は複数台を組み合わせた動力原単位比較などを実施し、予想される消費空気量変動の範囲でベストな性能を発揮する機種を選定されることをお勧めしたい。

図1は250キロワット×5台と450キロワット×3台(いずれも一定速機)の消費空気量と消費電力を表したイメージであり、消費空気量によって250キロワットと450キロワットの優劣が異なっていることがわかる。

当社スクリュー圧縮機の可変速機は既に30年の歴史があるが、ここ数年で大型可変速機(当社では450キロワットが最大)の需要が高まっている。そのため中・大型の可変速機で消費空気量の変動を吸収し、残りのベース消費空気量を複数台の一定速機で割って圧縮機を選定するケースが基本的な選定手法となってきている。

中・小型機―必要箇所に分散設置

周知のように一定速機で消費空気量の変動に追従するためには、ロード運転(吐出空気量100%、消費電力100%)とアンロード運転(吐出空気量0%、消費電力15-25%程度)を繰り返して圧力を調整している。可変速機導入の目的は、この一定速機の無駄なアンロード運転をなくすことであり、特に大型機は回転数制御範囲を広く取れるという特徴もあって、近年需要を伸ばしてきている。

図2は当社450キロワットの一定速機および可変速機の消費空気量と消費電力のイメージであり、0・7メガパルス仕様は空気量比で20-100%の範囲で可変速制御が可能で、大きな省エネ効果が期待できる。

また、圧縮空気を使用する設備が工場内の広範囲に分散しており、その必要空気圧力も異なる場合は、中・小型機のコンプレッサーを必要箇所に分散設置して、設備が必要とする最適圧力で運転させる方法も省エネ効果が期待できる。

中・大型機を工場の一画に集中設置して圧縮空気を工場全体へ送る場合の配管圧力損失や各設備で必要な圧力まで減圧する分のロスと、コンプレッサー出力の大小による元々の性能の違いをよく比較し、ベストな機種を選定して省エネを図ることが求められている。

コンプレッサーのカーボンニュートラル対応

前述の省エネ機種選定や必要下限圧力での運用は、既に試みているユーザーも非常に多い。カーボンニュートラル宣言以降のここ数年、引き合いが増えているのがコンプレッサーの排熱利用である。

電動コンプレッサーはモーターでエアエンドを回して(往復させて)空気を圧縮しているが、実はモーターの消費電力の大半が圧縮過程で熱に変わり、およそ90%はエアクーラーで冷却水へ置換され、冷却塔(クーリングタワー)で大気に廃棄されている。この排熱を有効活用し、コンプレッサーで最大90度Cの温水を発生させるのが排熱利用(温水回収とも言う)である。

実はこの技術、当社では1980年代から対応してきたものだが、カーボンニュートラル対応のメニューとしてあらためて推進している。温水での回収のほかにも、高温になった圧縮空気で直接吸着剤の再生を行う排熱再生式省エネドライヤーと組み合わせて利用したり、高温空気をそのままユーザー側の設備へ供給して熱源の代替として使用するなど、さまざまなバリエーションで排熱を活用することが可能である。

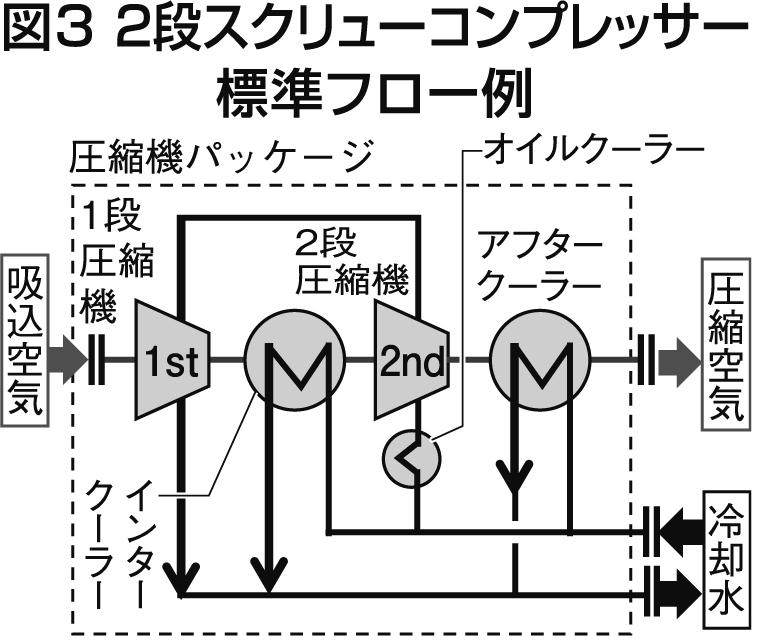

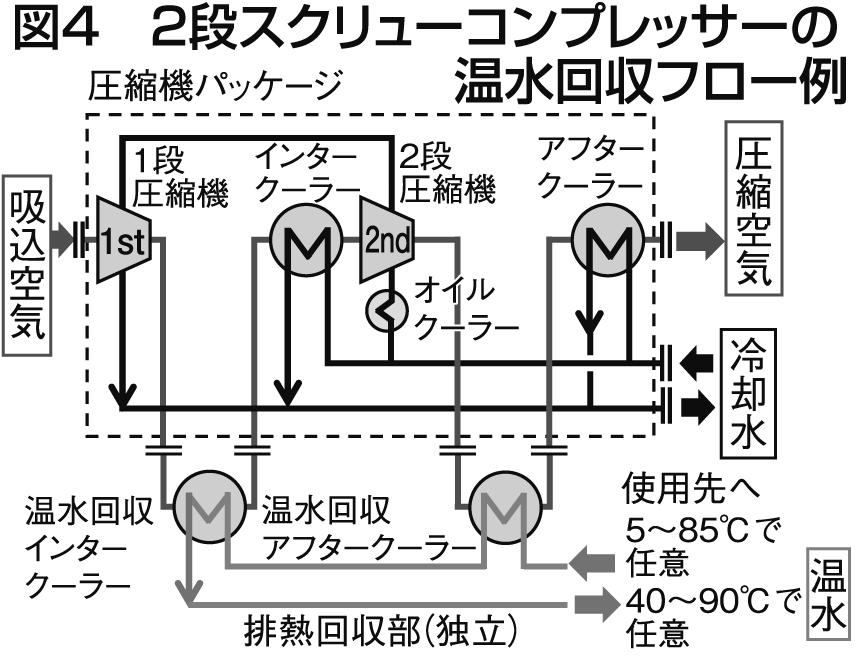

図3に当社2段スクリュー圧縮機の標準フローを、図4に1段・2段圧縮機の圧縮熱(排熱)を温水回収に適用した参考フローを、図5に1段圧縮機の排熱は温水回収し、2段圧縮機の排熱は高温空気として排熱再生式省エネドライヤーへ供給する参考フローを示す。

温水回収の場合、ユーザーの温水に供給できる熱量はコンプレッサーの吸入空気温度と吐出圧力、冷却水温度によって決まるので、その熱量の範囲で温水の流量と温度差は任意に調整できる。温水回収の適用事例としては、40度Cを55度Cにする空調用温水利用、80度Cを90度Cにする吸収式冷凍機利用、20度Cを50度Cにするボイラ給水加熱利用などさまざまである。

高温圧縮空気を利用する場合も、その空気温度はコンプレッサーの吸入空気温度、吐出圧力、冷却水温度によって決まる。また、この排熱回収は2段オイルフリースクリュー圧縮機だけではなく、単段のオイルフリースクリュー圧縮機、給油式スクリュー圧縮機にも適用可能な技術であり、単段オイルフリースクリュー圧縮機の場合は特に200度Cを超える高温圧縮空気を供給することができ、培養や殺菌などの用途に利用できる。

コンプレッサーのサーキュラーエコノミー対応

環境に優しいコンプレッサーの使い方の一環として、定期整備時の廃棄物削減や旧型機のリニューアル改造による寿命延命化が求められるようになってきた。コンプレッサーのエアエンドには軸受やシールなどの有寿命部品を使用しており、数年ごとの定期整備が不可欠である。整備の方法としてはエアエンド新品交換やリビルト品への交換、消耗品のみ交換する分解整備など、コンプレッサーの型式によってもさまざまな手段があるが、今後はできるだけ廃棄物の出ない整備方法が求められていくと思われる。

また、数十年運転した旧型機に対して最新のエアエンドや制御技術を適用した改造を施して、引き続き十数年利用することを可能にするなど、コンプレッサーにおいても各メーカーのサーキュラーエコノミー対応が今後は必須となってくるだろう。

【執筆者】

日立産機システム

グローバルエアパワー統括本部

グローバル開発統括部

谷 尚紀