-

業種・地域から探す

生産加工とデジタルツイン

デジタルツイン

デジタルツインとは、物理空間に存在するシステムを計算機、すなわちデジタル上で再現したものと定義できる。従来のシミュレーションとの違いは、機械の稼働状態の予測が可能なことである。実際の機械の稼働情報を組み合わせることで、現実のシステムの性能をより発揮させることができる。また、故障や寿命などによる保守のタイミングをより正確に把握することが可能になり、より良い機械システムの稼働を実現できる。製品開発の企画・設計段階にデジタルツインを構築することで、所望の性能により早く到達することができ、製品コストの削減や開発時間の短縮が可能となる。

デジタルツインの起源

デジタルツインのコンセプトを史上初めて実現したのは、アポロ宇宙船といわれている(1)。中でもアポロ13号は酸素タンクの爆発により宇宙船が損傷した事故からの生還として知られている。この事故において、物理特性が大幅に変化した船体を操作し、残された電力と水で地球に帰還する極限の状況でデジタルツインの先駆けと言える技術が用いられた。

その技術とはヒューストンのジョンソン宇宙センターに実際の司令船、月着陸船のハードウエアと計算機を組み合わせることによって、宇宙船を再現したシミュレーターである。これによって事故発生時の宇宙船の状況を再現し、地球帰還のための必要な操作を限られた電力で実現することを検討できた。その結果、宇宙飛行士の生還に結びつけた。

このように、現場で発生した状況を遠隔地で再現し、未来の状況を予測して対応することが1960年代の後半から70年代初頭にかけて既に行われていた。

これは人類を別の天体に送り込み帰還させる計画を実現するため、コストに関する制約条件が省かれ、その時点で実現できる技術のすべてを投入できた結果と判断できる。

その後、半世紀を経た現在では、計算機演算能力、通信速度のすべてが飛躍的に向上し、ハードウエアとソフトウエアで構成される機械システムを有効活用する上で、デジタルツインの構築は正常な技術進化の方向性と判断できる。ここでは、前述した定義に基づく生産加工分野における工作機械のデジタルツインについて報告する。

【参考文献】

(1)Apollo 13: The First Digital Twin, SIEMENS,

https://blogs.sw.siemens.com/simcenter/apolloー13ーtheーfirst-digitalーtwin/

デジタルツインで実現できること

-

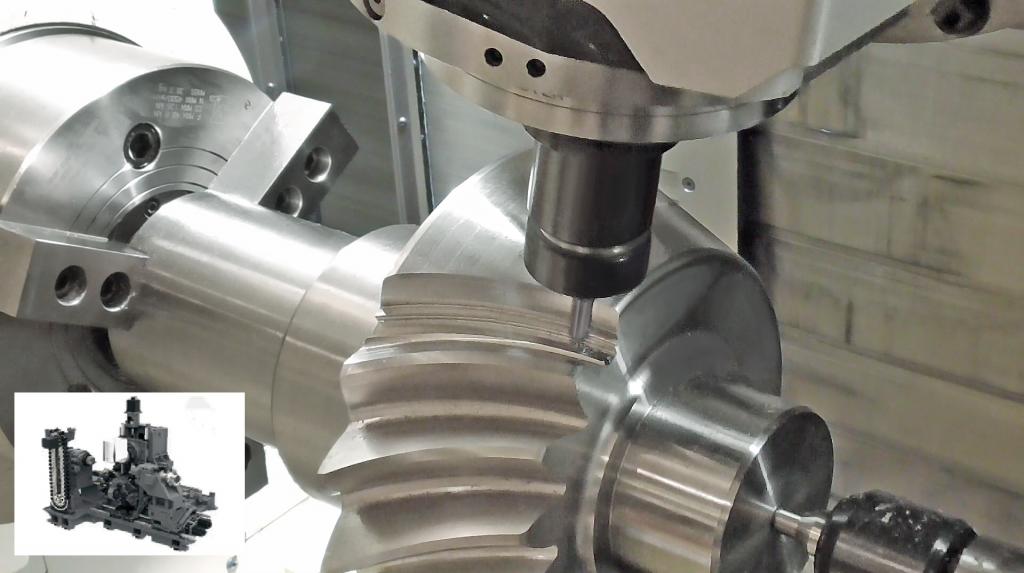

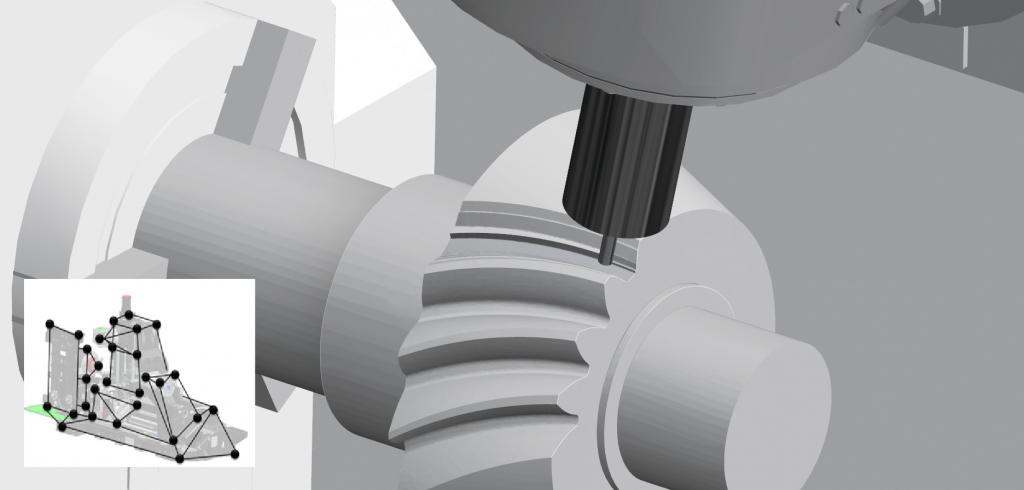

図1 実機でのテストカット -

図1 デジタルツインテストカット(イメージ)

デジタルツインは計算機上で現実のシステムの挙動をモデル化することが必要である。対象のシステムに対する入力に対し、出力される挙動が現実を的確に表現しているモデルを構築することがデジタルツインの完成度を示していると言える。工作機械による切削加工の場合、加工プロセスで発生する物理現象を再現することが重要であり、この再現される現象の精度によってデジタルツインの価値が高まる。

当社では、切削加工における工具と加工対象物(ワーク)の干渉のみならず、加工時に発生する現象、すなわち切削力やこれによって発生する振動を推定するデジタルツインを「デジタルツインテストカット(図1)」と呼び、工作機械をより高精度、高能率に使うことを実現している。本技術においては、デジタル上で加工条件の試行を繰り返し、最善と考えられる方法で実際の加工に臨むことを可能としている。

また、この試行の過程において、工具、加工素材、治具、切削油、作動油、潤滑油、さらには加工に使用する電力は不要となり、二酸化炭素(CO2)排出量を大幅に削減することができる。さらに、最適化された現実の加工プロセスにおいては、平均30%のサイクルタイムを短縮することができており、同様の割合で電力消費とCO2排出量も削減できる。この加工プログラムの最適化は、すべての工作機械使用による電力消費量、およびCO2排出量の削減を実現するものであり、台数が多いほど効果が高くなる。これらが加工プロセスをデジタル化する最大の利点である。

工作機械への適用

-

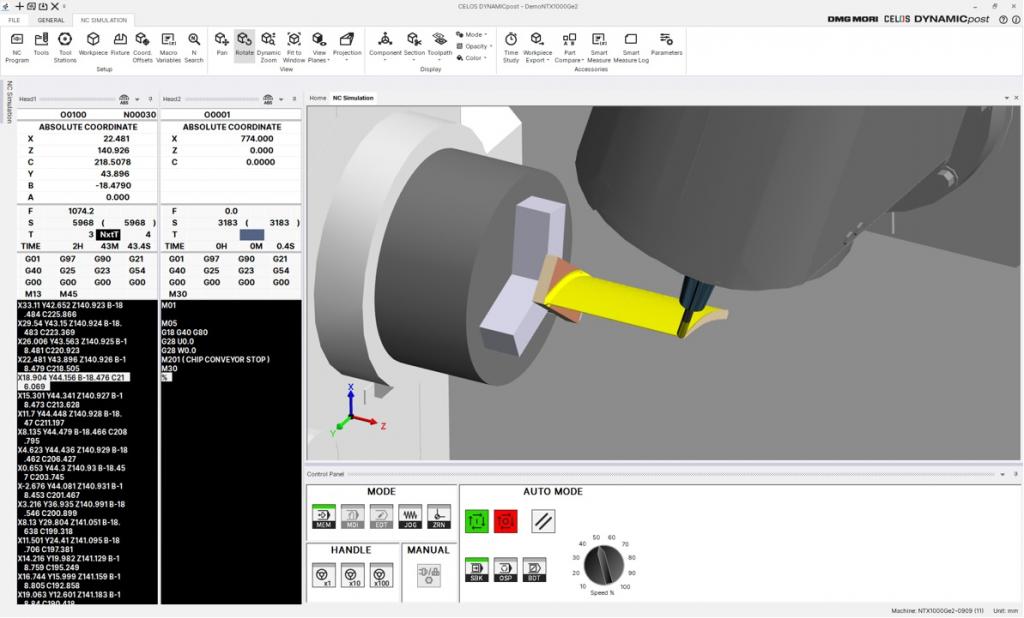

図2 CELOS DYNAMICpostによるシミュレーション -

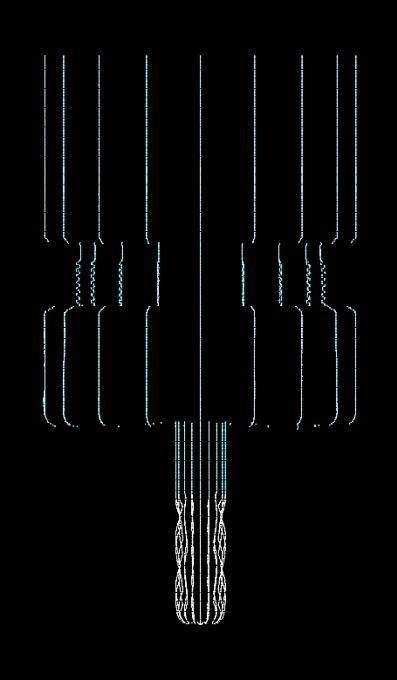

図3 ツールビジュアライザーによる工具の3Dモデルデータ作成 -

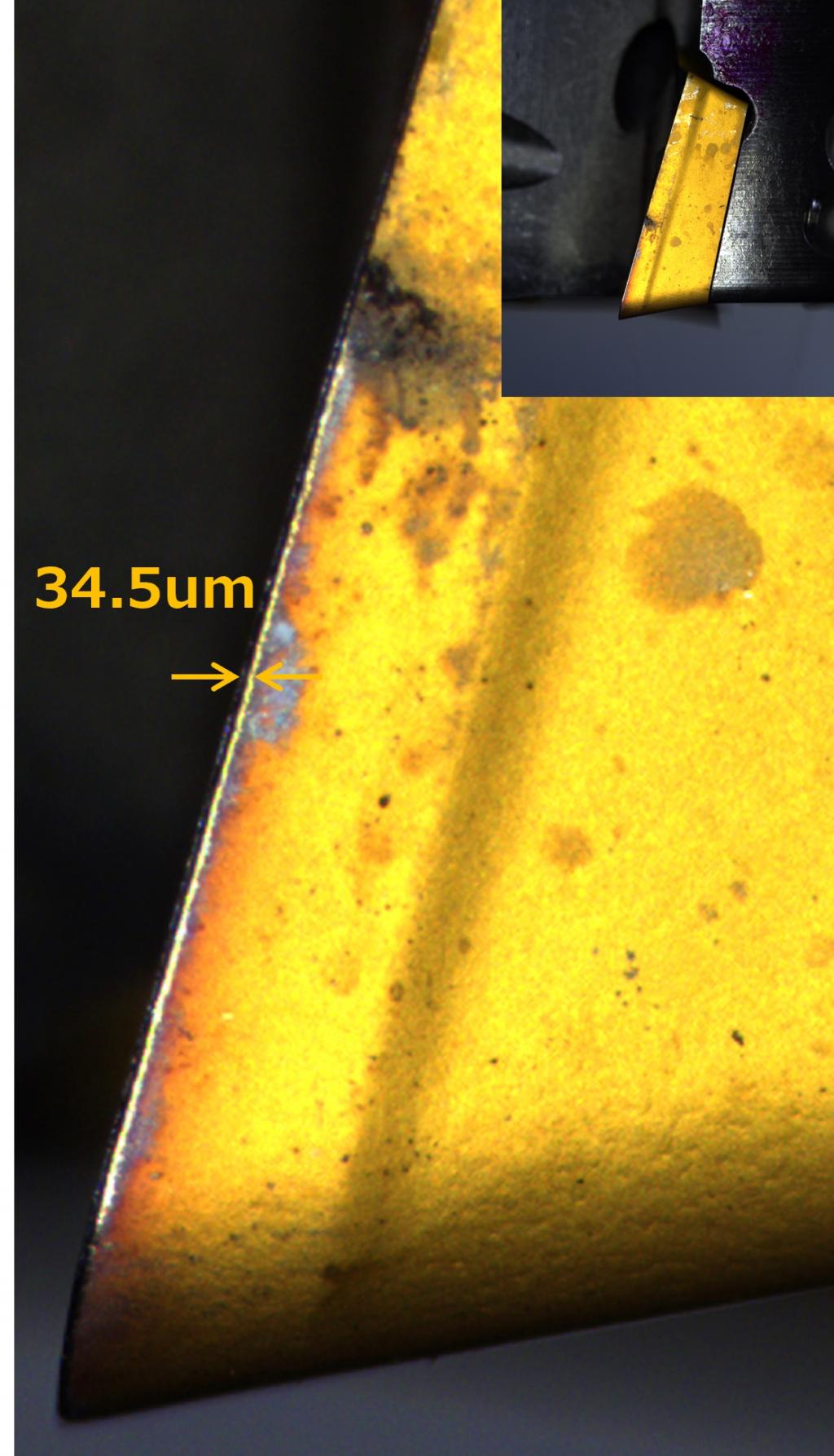

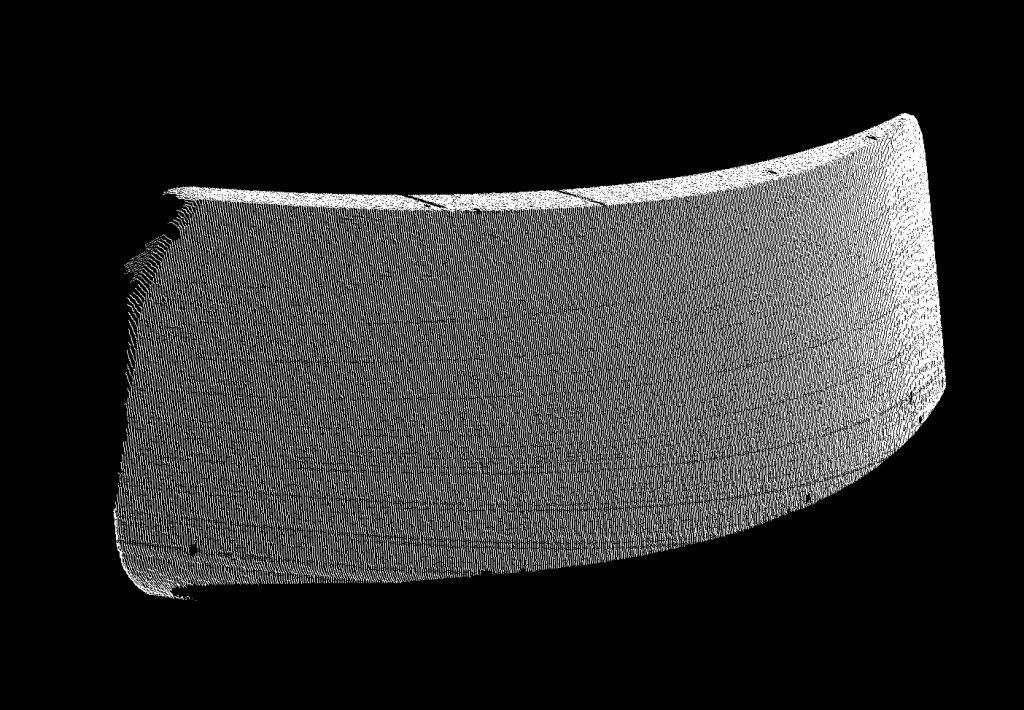

図3 工具刃先の摩耗量の計測

機械の構造に加え、数値制御(NC)やプログラマブルロジックコントローラー(PLC)など工作機械の動作をデジタル上で再現することも実現している。具体的な例では、NCプログラムの事前確認として、実際にプログラムが正しく干渉せずに動作するかの確認をNCプログラムに加えて、実際に使用する機械や工具の3次元(3D)モデルを用いてデジタル上で動作検証できる。

このシミュレーション技術は「CELOS DYNAMICpost」としてリリースされている(図2)。また、このソフトウエアでは、コンピューター利用製造(CAM)で作成した工具の位置情報(CL)データをNCコードに変換する機能、切削力を算出し、最適化することでサイクルタイムを短縮する機能も実装されている。

その際、デジタル上の工具形状情報が正確でなければ、真の干渉回避は実現できない。当社では、この問題を解決する工具計測装置として「ツールビジュアライザー」をリリースしている。本装置による計測結果に基づき工具ホルダーを含めた工具形状を3Dモデル化でき、現実とデジタル上の工具が異なることを避けることができる。また、工具切れ刃画像を取得することができるため、工具の摩耗状態の監視が可能となる(図3)。

最新の技術

-

図4 非接触機上計測システムによる計測の様子とベベルギヤの評価① -

図4 非接触機上計測システムによる計測の様子とベベルギヤの評価② -

図4 非接触機上計測システムによる計測の様子とベベルギヤの評価③ -

図4 非接触機上計測システムによる計測の様子とベベルギヤの評価④

工作機械にとって最も重要となるのは、最終製品である加工ワークの評価である。当社では加工したワークを計測するための機上計測の仕組みとして、主軸に取り付けたレーザースキャナーによって、ワークの3D形状を計測する「非接触機上計測システム」をリリースしている(図4)。

この計測によってデジタル化された加工ワークと設計時のCADとの比較で、加工寸法、幾何形状を評価するとともに、加工過程の改善改良に結び付けることができる。

また、完成したワークの計測とともにこのワークが創成される過程が可視化されることが重要である。この可視化のために、切削力計測用センサーを主軸内部に埋め込む技術開発も進められている。

今後の展望

当社のデジタルツインの今後の展望としてウェブサイトにて当社伊賀事業所(三重県伊賀市)内のショールーム“伊賀グローバルソリューションセンタ”をデジタルツインで再現した「デジタルツインショールーム」との融合が挙げられる。

これは現状3DCGソフトウエアによる視覚的体験を中心とした技術であるが、今後は、前述したデジタルツインの技術を組み込むことによって、工場内のすべての機械、自動化システム、加工ワーク、治具・工具・周辺装置をデジタルで再現し、生産資源の最適配置を実現する。

また、工程集約・自動化で機械台数が減ることにより、工場面積や中間在庫、仕掛品の削減とともに、電力消費・CO2排出量の削減につながる生産加工の革新であり、工作機械の再定義としてMX(マシニング・トランスフォーメーション)を実現するものである。

【執筆者】

DMG森精機 執行役員 要素技術開発担当兼自動化システム担当

入野 成弘