-

業種・地域から探す

最新の市場ニーズに対する技術開発動向

1.切削工具に対するニーズ

モノづくりにおいて被削材を除去し、成型する切削加工は現在でも多くの割合を占めており、とりわけ穴開けの割合は高く重要視される加工である。ドリルによる穴開け加工は、工具折損などの不具合が生じると、リカバリーの対応にコストを要するために、安定した穴開けが不可欠な一方、高能率化の要望もあり、穴開けの安定性と高能率化の両立を実現する製品が求められている。

それらの要求は耐熱合金を代表とする難削材加工や直径3ミリメートル未満の小径穴加工においても例外ではない。例えば、難削材加工においては熱伝導率の低い被削材の場合、切削熱が刃先にたまることで工具寿命が低下することや加工硬化を生じさせる場合がある。また、小径穴加工はクーラント穴を有する内部給油仕様の製品が現在では多くの工具メーカーより提供されているが、いまだ加工の安定性向上が求められており、それが深穴加工になると切りくず詰まりなどによる突発的な不具合が顕著となるなど、それぞれの不具合事例に対して課題を解決する新技術が必要となる。

本稿では主に航空産業で使われる耐熱合金加工に特化した耐熱合金加工用ドリル「DSAS」と、小径穴加工用TRISTARドリル「DVAS」について、ニーズに対する最新技術とともに紹介する。

2.耐熱合金加工に対する技術開発動向

-

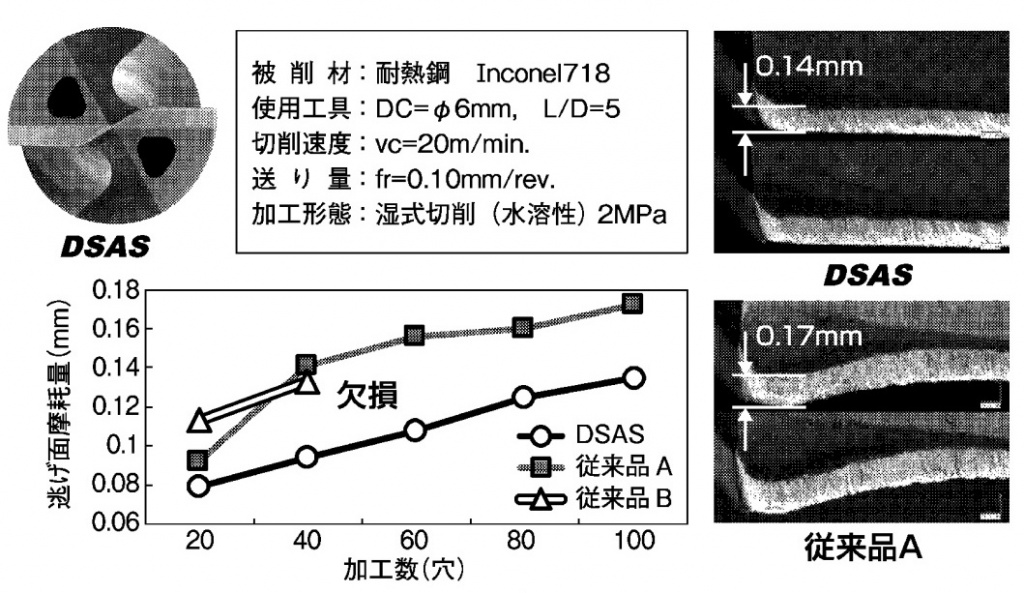

図1 耐熱合金の加工事例 -

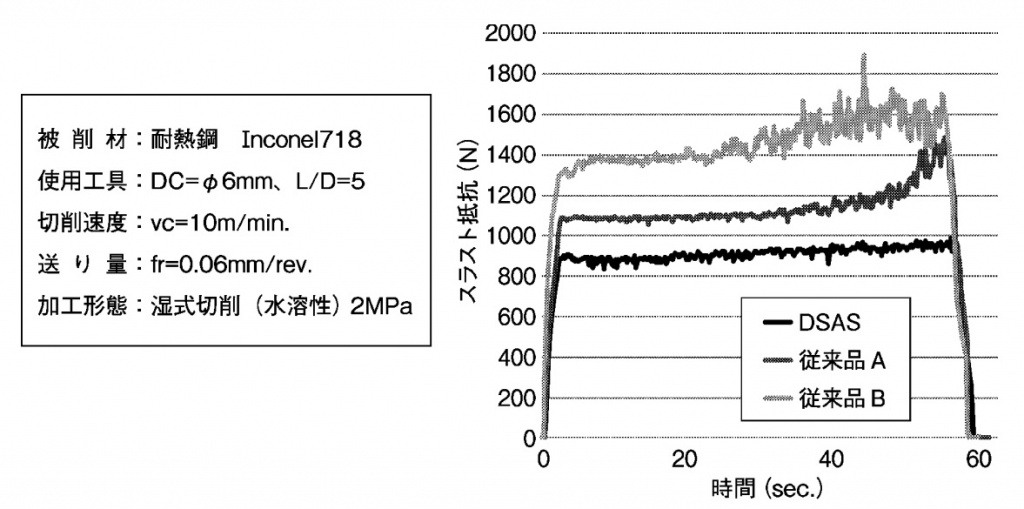

図2 切削抵抗改善事例

耐熱合金は高温環境下において高強度である一方、切削加工においては、比切削抵抗が高いことや熱伝導率がほかの鋼材よりも低い特徴から、切れ刃側に切削熱がたまる。この切削熱の影響から逃げ面の摩耗が進行しやすく、さらに加工面では加工硬化が生じる。特に穴開け加工においてはその影響が顕著となり、工具寿命の低下につながる。従って、耐熱合金の穴開け加工では、冷却性能の向上に加え、耐摩耗性に優れた超硬材種が必要となる。

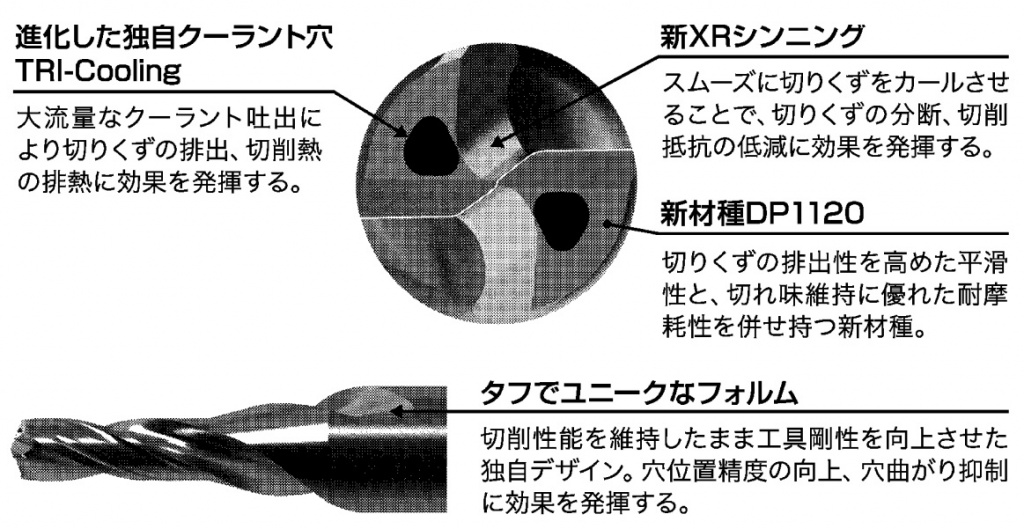

まず、冷却能力を向上させるために、クーラント穴の断面積に着目し、その断面積の拡大によるクーラント流量の増大に着手した。クーラント穴はこれまで円形が一般的であるが、クーラント穴の直径を円形のまま拡大するとクーラント穴と切れ刃間、または溝までの距離が短くなり、工具剛性の低下を招く。そこで、当社は切れ刃や溝までの距離を維持する略三角形状を考案した。その結果、工具剛性を損なわずクーラントの流量を増大させることが可能となり、冷却能力だけでなく切りくず排出性の改善にもつながった。

次に超硬材種の開発においては、一般的に材料は耐摩耗性を高めるために硬度を上げると材料の靭(じん)性が下がるため、耐欠損性の低下を招く。耐熱合金加工時の損傷メカニズムの分析や、耐熱合金加工に必要となる材料特性の検討から、タングステンカーバイド(WC)粒径とコバルト(Co)の比率を最適化することで、従来母材に対して硬度と抗折力≒靭性の向上に成功した。

以上、独自のクーラント穴形状「TRIーCoolingテクノロジー」や新材種「DP9020」により、ニッケル基合金(インコネル718)の加工(図1)において、工具寿命に優れた性能を発揮する耐熱合金加工用ドリルDSASを開発した。

加えて耐熱合金の穴開け加工においては、一定の深さまで加工すると図2に示す通り加工後半で切りくず詰まりによる切削抵抗が上昇する。そこで当社のロングドリルの技術を生かし、工具先端側の溝断面積より後端側の溝断面積が広くなるように段差を設けた溝設計を適用した。これにより先端側での切りくず分断性と後端側の広い溝による排出性を向上させ、切りくず詰まりの改善により安定した加工が可能となった。

本技術を含め、耐熱合金加工用ドリルDSASは直径3ミリー12ミリメートル、L/D(工具突出長と工具径の比)=5までのラインアップをそろえている。

3.小径穴加工に対する技術開発動向

-

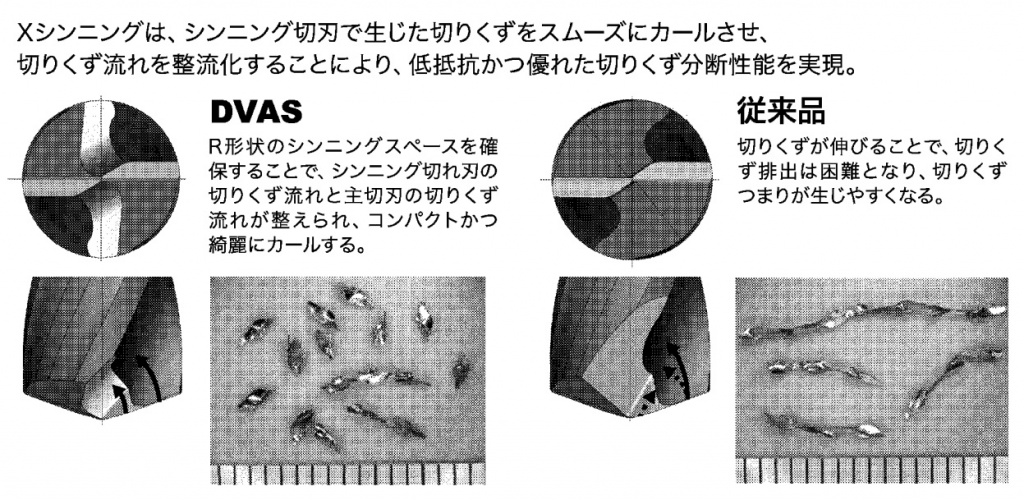

図3 切りくず形態の比較 -

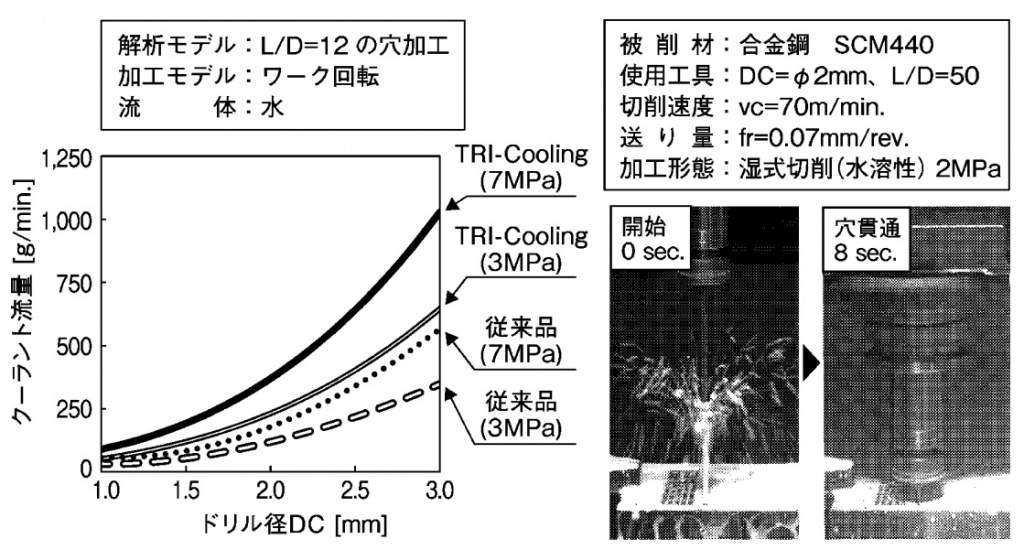

図4 流体解析の結果およびL/D=50の加工事例 -

図5 TRISTARドリルシリーズ DVAS

小径穴加工は、これまで主流であったソリッドガンドリルやステップ加工、あるいは細穴放電加工から、クーラント穴を有するツイストドリルが開発されて以降、ノンステップ加工を可能とする小径ドリルが工具メーカーより提供されてきている。さらに、近年ではL/D=30のような深穴加工が可能なドリルもラインアップされ、顧客の要望とともに小径かつ深穴加工は進化を続けている。

しかしながら、旧来より突発的な欠損や折損などのトラブルが生じやすく、深穴加工も相まって安定した穴開けが課題となっている。主なトラブルの原因として切くず詰まりが挙げられ、その改善のために切りくずの分断性および排出性の進化が必要である。

まず、切りくずの分断について、穴加工時の切りくず生成から分断の起点となるシンニングを改良した(図3)。従来のシンニング形状は、主切れ刃で生じた切りくずが溝の形状に沿った大きな曲率半径で丸められるため、主切れ刃で形成される切りくずの流れと、シンニング切れ刃で形成される切りくずの流れが一致しにくく長い切りくずを生じやすい。この切りくずの流れや生成過程をシミュレーション解析とともに実切削を含めて検証を進めた結果、従来のシンニングにR形状を組み合わせたXRシンニングを開発した。新XRシンニングはR形状のシンニングスペースを確保することで、シンニング切れ刃で生じる切りくずも主切れ刃で生じる切りくず流れに沿うため、切りくずをコンパクトに分断することが可能となる。

次に切りくず排出性に関しては、前述で説明したようなクーラント穴形状の改良による改善方法が考えられるが、直径3ミリメートル未満へ適用するために、改めて強度解析や必要な流量の検討など小径ドリル用に独自のクーラント穴形状(※以下、TRI―Cooling)を設計した。

前述の耐熱合金加工用ドリルDSASのように、TRI―Coolingを適用した小径ドリルにおいても、工具剛性は損なわず、従来比2倍を超えるクーラント流量の吐出を可能にした。本技術の利点として、小径深穴の加工環境では必要なクーラント流量を確保するため、これまでは高圧のクーラント設備が必要とされてきたが、本技術の適用により設備制約の緩和を可能にする。図4はL/D=12の穴加工で吐出するクーラントの流量をドリル径の推移とともに示した解析結果である。水溶性切削油剤の環境においてTRI―Coolingは、クーラント圧3メガパスカルでも従来品で7メガパスカルを超える場合とほぼ同量のクーラント流量を確保する。同じクーラント圧であれば、クーラント流量の確保とともに従来品よりも切れ刃に生じた切削熱を効率よく冷却する事が可能となり、合金鋼やステンレス鋼の加工では工具寿命が向上し、更には前述のようなインコネルやハステロイなどの耐熱合金も安定した加工が可能となる。加えてTRI―CoolingとXRシンニングの効果によって切りくずの排出性を高めたことで従来にはないL/D=50の高アスペクト比な穴開けにおいても、従来加工と比較して安定した深穴加工の高能率化を実現した。

以上の新技術を含めて開発された小径穴加工用TRISTARドリルDVAS(図5)は、直径1ミリー3ミリメートル未満の穴においてL/D=50の加工をカバーする業界初の製品である。

4.今後の課題と展望

モノづくりの現場では、限られた人員でさまざまな作業や工程の効率化が求められており、今後デジタル技術の活用による作業の効率化や自動化がますます追求されることが想定される。また、被削材もセラミックのような高脆材や炭素繊維強化プラスチック(CFRP)を代表とする複合材料(2種以上の異なる材料を複合させた材料)など新材料の開発も日進月歩で進化している。

当社は今後も切削加工の事象に対する原理原則を捉え、粘り強く技術開発に努めることで、顧客の困りごとに対して高度なソリューションを提供していく所存である。

【執筆者】

三菱マテリアル 岐阜製作所 ドリル・超高圧工具開発部 工具開発課

山本 匡/佐藤 晃/佐藤 佑哉(3氏による共同執筆)