-

業種・地域から探す

設備投資活発化 国内外で需要拡大

-

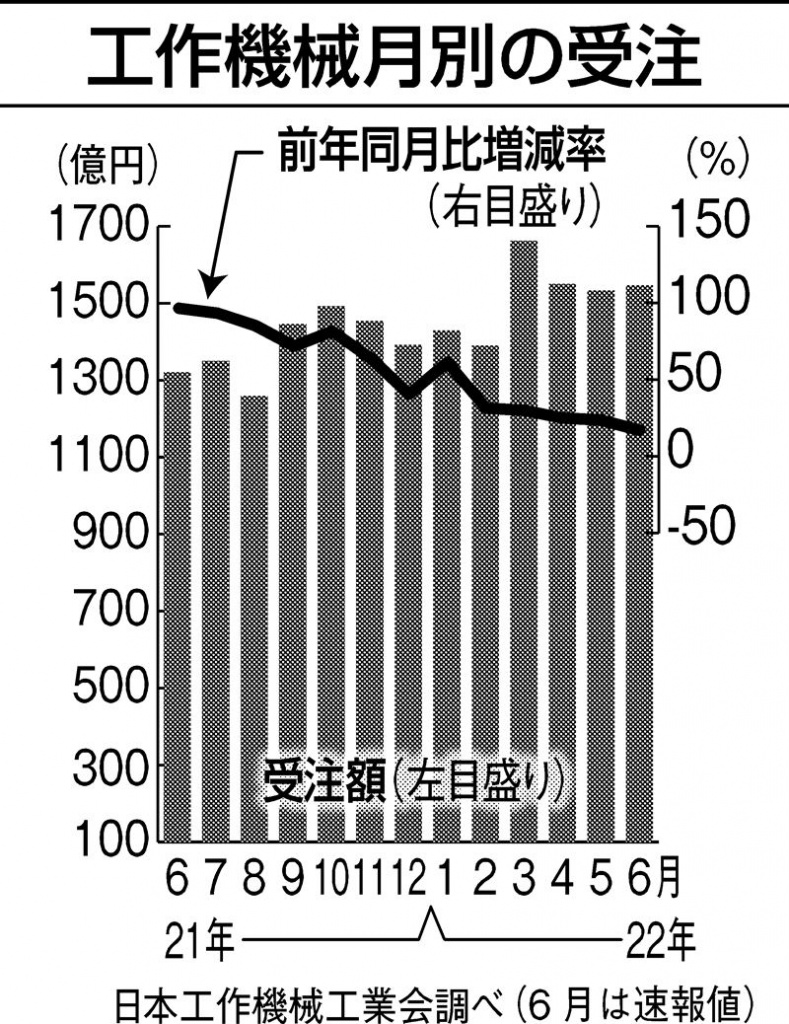

工作機械 月別の受注状況

熱気みなぎる工作機械業界は回復軌道をひた走る―。日本工作機械工業会(日工会)が発表した1―6月の工作機械受注額(速報値)は、前年同期比29・8%増の9111億9600万円で、同期としては2年連続の増加。2018年に次いで過去2番目の高水準となった。年間で過去最高を記録した18年(1兆8157億7100万円)を上回るほどのハイペースだ。このような高水準の受注状況が続く中、中部の工作機械業界は新たな市場の開拓を目指して、攻勢をかけている。

日工会の調査企画部では日本や中国、欧米と「どの市場も軒並み調子が良かった」と1―6月の受注状況を振り返る。内需は同48・9%増の3145億5800万円。半導体関連の好調に加えて自動車関連が徐々に回復し、金型などの中小企業ユーザーが多い業種でも需要が増えるなど「設備投資の流れが波及している」(日工会調査企画部)ことで、大きな伸び率を示した。外需は同21・6%増の5966億3800万円で、同期として18年以来4年ぶりに過去最高を更新した。

6月単月の受注実績も前年同月比17・1%増の1546億8500万円で、20カ月連続の増加。1500億円超えは4カ月連続だ。内需は同31・3%増の586億3000万円で16カ月連続のプラスとなり、3カ月ぶりに550億円を上回った。外需は同9・9%増の960億5500万円で、20カ月連続の上昇となった。部品不足などのリスク要因はあるものの、国内、海外ともに設備投資は活況で、好調な受注は当面続くとみられる。

熱気帯びる工作機械業界 新技術で環境貢献促進

-

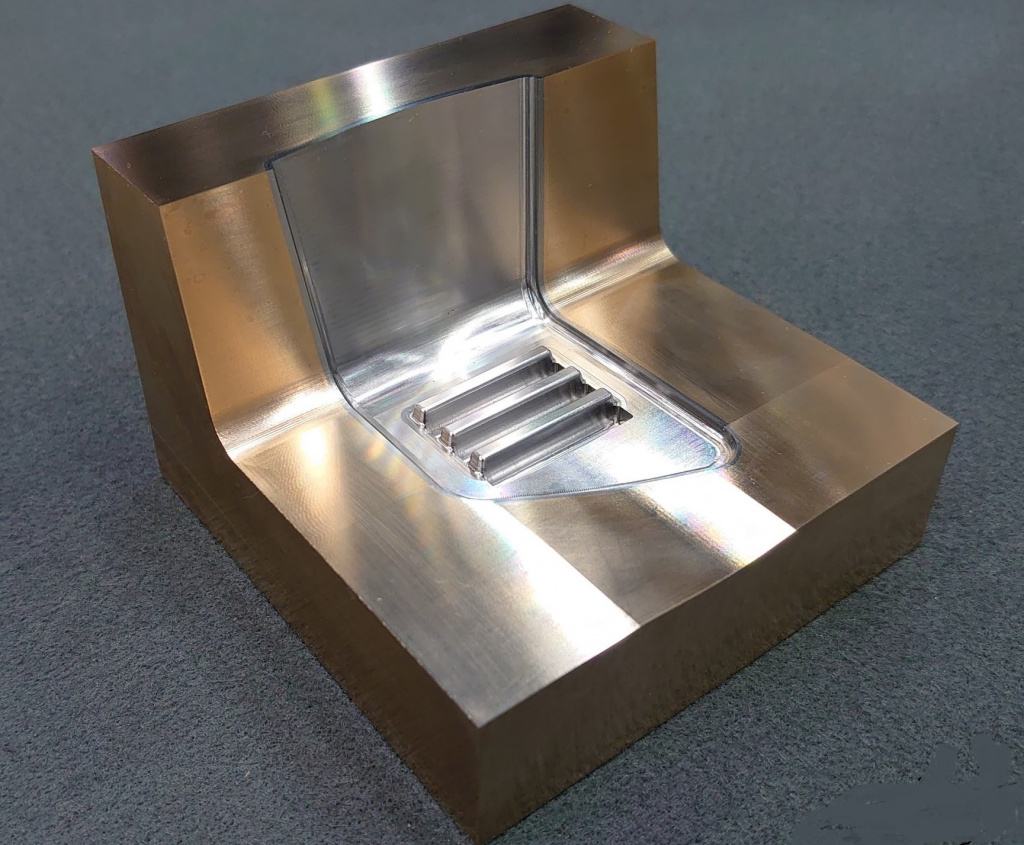

工具鋼を被膜したベリリウム銅製の樹脂金型

そのような状況の下、中部の大手工作機械メーカーは新技術の開発や新製品の投入に余念が無い。

オークマは日本ガイシとその子会社のNGKファインモールド(愛知県半田市)と共同で、熱伝導率が高く樹脂成形時間を短縮できるベリリウム銅製金型の表面に、金属積層造形(AM)で高硬度の工具鋼「SKD61」を被膜する技術を開発した。部品を軽量化できるが生産性や金型の寿命に課題があったガラス繊維強化プラスチック(GFRP)などで実用化を目指している。

樹脂成形は高温の樹脂を金型内で冷やして固化するため、冷却時間が生産性を左右する。GFRPは高強度で部品を軽くできるものの、一般の樹脂より成形温度が高く肉厚で、冷却時間の長さに課題があり、用途や設計に制限があった。

ベリ銅の熱伝導性は工具鋼の約3―6倍。ベリ銅製金型の実証ではGFRP製ミラーステーの成形時間がSKD61製金型の40秒から30秒に25%短縮できた。一方で硬度はSKD61のロックウェル硬さ50に対しベリ銅は同40で、GFRPの成形では表面に傷ができ短命だった。

新技術はAMのレーザーのスポット径や出力加工条件を工夫し、従来は難しかったベリ銅とSKD61の接合を可能にした。事業化ではNGKファインモールドによる金型製作・販売に加え、日本ガイシのベリ銅とオークマのAM機を加工ノウハウと一緒に販売することも検討する。

環境性能向上した新機種投入

-

ジェイテクトの横型MC「FH5000シリーズ」

一方、これまで「TOYODA」のブランド名で工作機械を販売していたジェイテクトは、ブランドを「JTEKT」に衣替えした。これまで同社は工作機械が「TOYODA」、軸受が「Koyo」、自動車部品が「JTEKT」と三つのブランドで事業展開していたが、各事業間の連携を加速させるために、これらをJTEKTに統一。そして、4月にマシニングセンター(MC)と円筒研削盤とのそれぞれでJTEKTの名を冠した新機種を投入した。

TOYODAからJTEKTに名を変えた初のMCとなる新機種の「FH5000シリーズ」は、ブランド統一のもくろみ通り、グループの総力を挙げることで環境性能の大幅な向上に成功している。

例えば主軸には自社製の主軸用軸受「ハイアビリー」を採用。グリス潤滑方式のこの軸受で主軸のエア消費量は80%削減した。グループの油圧装置メーカーである豊興工業のインバーター制御搭載省エネ油圧ユニットをオプションで使えるようにし、消費電力の35%低減を可能にした。これらの効果で、CO2排出量は従来より最大50%削減できる。

無論、基本性能も高めている。剛性を36%向上させた主軸と、スラントコラム構造やガイド幅の最適化で機械剛性を20%上げたことで1分当たり739立方センチメートルもの切削量を実現。さらに、主軸の立ち上がりやテーブル、自動工具交換装置(ATC)を高速化し、クラス最速のスピード性能を誇る。これらにより、従来より切削量を20%、生産性を13%高めている。

JTEKTブランド初の円筒研削盤「1シリーズ」も非加工時間の暖機運転を最小化し、サイクルタイムの25%減などで省エネルギー化している。

研削抵抗を減らし消費電力を1割減らす新砥石を採用。変形と熱変位を同時解析する新技術も採用した。8時間連続時の寸法精度保証をプラスマイナス1・5マイクロメートル(マイクロは100万分の1)と従来機の10倍に高めた。

環境性能向上CO2削減

-

3次元ファイバーレーザー加工機「FG―400ネオ」

ヤマザキマザックも工作機械の環境性能向上を狙い、レーザー加工機で新機軸を打ち出した。CO2タイプのレーザー加工機の受注を停止し、今後はファイバーレーザー(FL)タイプにラインアップを絞る。そして、2次元FL加工機の主力を、FLが苦手とされる厚物の加工力を高めた新シリーズに今後1年かけて刷新していく。

その第1弾として出力15キロワットで厚さ50ミリメートルのステンレスやアルミニウムを切断できる「オプティプレックス3015ネオ」を発売した。同機は最大加工寸法が1525ミリ×3050ミリメートル。今後、出力3キロ-13キロワットタイプを順次追加し全10タイプを提供する予定だ。

FLはCO2タイプに比べ消費電力が数分の1だが、照射レーザーの直径が3分の1程度と小さく、溶けた材料が裏面に抜けにくく加工厚に限界があった。ヤマザキマザックはネオのため、レーザーの直径を最大70倍に拡大しエネルギー分布も自動調整できるシステムを完成。これにより加工対象物(ワーク)の材質と厚さの設定だけで、加工時間短縮と品質を両立する最適の直径とエネルギー分布を機械が自動で制御できるようにした。

また、3次元FL加工機についても大径長尺のパイプ・形鋼向けの新機種「FG―400ネオ」を発売。多様な材質の高速加工ができ、特に薄板から中板のパイプ加工の生産性を飛躍的に向上させた。例えば、板厚4・5ミリメートルの軟鋼の角パイプでは、CO2レーザー仕様の従来機と比べ加工時間を約45%短縮。ステンレスやアルミニウムなどCO2仕様では困難な高反射材の加工にも対応する。

さらに、従来型のFL加工機では難しい厚板の高品位加工を実現。良質な切断面を得られるため、加工後のパイプ同士の組み付け・溶接におけるリードタイムを短縮する。電力消費量はCO2仕様と比較して約40%削減し、CO2排出量を抑制するとともにランニングコストを大幅に抑えた。

医療・ロボ分野向け小型複雑加工機

-

複合加工機「NTX500」と機内走行式ロボットを連結したシステム

小型・複雑なワークの加工に適した小型複合加工機を開発したのはDMG森精機。新機種の「NTX500」は機械の容積を従来最小機種と比べて4割縮小しつつ、高出力主軸の搭載などにより、小型・複雑形状の加工における生産性や加工精度の向上を実現する。

フロアスペースは幅3480ミリ×奥行き2060ミリメートルで、同社複合加工機「NTXシリーズ」で最小となる。従来は工場面積の制約により、複合加工機の導入をためらっていた顧客でも利用しやすくした。

全長250ミリメートルと世界最小クラスながらも高出力で、主軸最高回転速度が毎分4万2000回転のターンミルを搭載。小径穴をより高精度に加工できる。

第2刃物台には最高回転速度が毎分1万2000回転のミーリング主軸を標準搭載し、ストロークがプラスマイナス30ミリメートルのY軸も搭載。幅広いミーリング加工に対応する。また、機内走行式ロボットシステムを組み込むことで、多品種ワークの搬送や洗浄、バリ取りなど素材供給から完成品排出までを1台で完結させられる。

医療機器や時計、ロボット部品など幅広い分野で複雑形状のワークの小型化、精密化が進む中、同社は新機種を小型・複雑なワークに対応しやすい機械として訴求していく。

熱量が一層増す市場を前に、中部の大手工作機械メーカーの攻勢はまだまだ続きそうだ。

自動搬送装置内蔵MC投入 製造業の自動化支援

-

自動搬送装置付きMC「GE30V E―Loader」とパレットストッカー

中部の工作機械業界では大手のみならず、中堅企業も新製品の投入など活発な動きを見せている。中部の有力メーカーの動きを追った。

エンシュウは自動搬送装置を内蔵したMCで企業規模の大小や生産形態、ワークの大小に関らず、幅広い顧客の自動化ニーズに対応し、新規開拓を目指している。

6月30日―7月2日に愛知県国際展示場(愛知県常滑市)で開催した「ロボットテクノロジージャパン」では、主軸30番の立型MC「GE30V」に内蔵型自動搬送装置「E―Loader(イーローダー)」を搭載した「GE30V E―Loader」を紹介した。顧客が最適な自動化・無人化がしやすいようフローチャートを用意し、パレットストッカーやワークストッカーなど要望に合わせた提案ができることもアピールした。

同装置はツインアームの上下動の駆動源はサーボモータで片方のアームの可搬重量50キログラム。1回の搬送にかかる時間は12秒。ベースとなるGE30Vはイーローダーの搭載に合わせて一部を改良し、主軸の出力を上げ、Y軸のストロークを600ミリメートルから800ミリメートルへ延長した。

また、主軸30番を選択した場合、自動工具交換装置(ATC)も24本マガジンからオプションの40本マガジンへ変更可能にした。

電動車向け事業を強化

-

主軸30番の横型マシニングンセンター「HMP―350HC1」

豊和工業は25年3月期に売上高248億円(22年3月期実績196億円)を目標とする中期経営計画を策定した。各事業で成長領域を明確に位置付けた上で、そこに人的資本を持続的に投入して注力する方針だ。この中で、主力となる工作機械事業では、電動車(xEV)を成長領域と捉え、xEV向け工作機械の新規開発と市場投入を推進する。

現在、販売している主軸30番の横型MC「HMP―350HC1」も多種多様な部品加工に対応し、製造法がまだ定まらないxEVの部品にも適応できる柔軟性を持つ。

基本部分(プラットフォーム)を共通化しつつ、ワークにあった主軸やX軸ストロークなどが選択できるようにしたのが特徴。インデックステーブルや治具チェンジャー、パレットチェンジャーなどを搭載する仕様であっても、専用設計は不要でモジュール組み替えだけで対応可能だ。

性能面でも同社の既存機種に比べてフライス加工、エンドミル加工ともに能力を向上させた。従来機種より大きい直径160ミリ×長さ250ミリメートルのツールに対応する。

MC加工プログラムの開発進める

-

5G通信で工作機械の遠隔操作も可能になるシステムも開発中

MC専業のキタムラ機械(富山県高岡市)は23年4月をめどに遠隔操作によるMCの自動運転機能「Auto―Part―Producer 5G」の商用化を進めている。

同社は独自のコンピューター数値制御(CNC)装置「Arumatik―Mi」に搭載した人工知能(AI)が、CADデータをもとにMCを自動で運転する機能「Auto―Part―Producer」を既に市場に投入済み。

これを進化させ、事務所や外出先からCADデータを第5世代通信(5G)を介して送ると、MCが全自動で部品を製造する機能「Auto―Part―Producer 5G」をNTTドコモとともに共同開発中だ。そのための開発拠点として、21年3月には本社工場内で5G通信を可能にした「キタムラ・イノベーション・ファクトリー(KIF)」を開設した。

この機能は加工プログラム作成のデータ処理をクラウド上で行い、そのデータを5Gでリアルタイムに機械に伝送する。遠隔操作や複数の機械の制御を1人でできるようになり、現在のAuto―Part―Producer以上の省人化につながる。

圧力切り替え容易なクーラント装置

-

8段階の圧力切り替えが可能なクーラント装置

白山機工(石川県白山市)は、従来の機械式に対して容易に圧力の切り替えが可能な高圧クーラント装置を開発した。既存のクーラント装置に簡単に追加設置できる。ポンプとインバーターの周波数制御の組み合わせで、1メガ―7メガパルス(メガは100万)の範囲で8段階の圧力切り替えが自由に設定でき、切削加工時に排出する切りくずの処理能力を向上させる。汎用性も高く、顧客の用途に応じて幅広く対応する。既に試作と社内検証を終え、今後は社外での検証作業を進め、受注活動の本格化に備える。

同製品は、2022年11月8―13日に東京ビッグサイト(東京都江東区)で開かれた第31回日本国際工作機械見本市「JIMTOF2022」で初披露した。

専門部署で販売強化

岩本工業(石川県白山市)は切削液自動供給装置「クーラントサーバー楽~ラント」の専門部署を立ち上げて販売を強化している。

楽~ラントは自社の改善活動を目的に開発した装置を製品化した。切削液の軽量、希釈、濃度確認から工作機械への運搬、供給までの一連のクーラント作業を自動化し、製造現場の作業軽減に貢献する。主力事業の部品加工事業に次ぐ事業に育てる方針だ。

協働ロボット販売に注力

-

ロボットセミナーの開催に伴いナベルの永井社長へ感謝状を贈るTMのジュディ・チャン氏

モノづくりの省人・省力化には協働ロボットが欠かせなくなってきている。ナベルホールディングス(HD、三重県伊賀市)は、協働ロボット販売に力を入れている。18年に台湾のテックマンロボット(TM)と協働ロボットの販売で提携。以来、TMの製品を販売するロボット事業を軌道に乗せ、食品や医薬品工場などへ順調に実績を伸ばしている。

2022年6月29日には、名古屋市内で協働ロボットを取り扱う代理店やシステムインテグレーター(SIer)向けにTMと共催でセミナーを開いた。今後も日本でロボットセミナーの開催を計画している。