-

業種・地域から探す

サーボ駆動式プレス機の技術開発動向

プレス加工DXにおけるサーボプレスの役割

製造業にとって避けて通れない課題の一つは、地球温暖化問題や環境調和に向けた国連の持続可能な開発目標(SDGs)に貢献できるモノづくり技術の開発である。自動車などの部品に使われる軽量化材料(ハイテン、アルミニウム合金など)の適用や高効率、低環境負荷、省エネで成形可能な加工技術が求められる。

これらの問題解決のための新規性・独創性の高い技術への挑戦には、従来のような属人的な能力と見識、技能に頼るやり方は、種々の高難度の課題への迅速な対応が難しい。

昨年度、プレス加工有識者を集めて「プレス加工におけるデジタルトランスフォーメーションに関する戦略策定」事業が行われ、プレス加工のデジタル化の現状やDXに向けた取り組みに関する調査、プレス加工DX実現のための戦略策定を実施した。プレス加工業界のデジタル化への取り組みの現状およびDX実現のためのシナリオなどが報告書にまとめられた。日本のプレス加工メーカー、特に中小企業のサーボプレス導入やデジタル化の遅れが指摘され、その中で、属人に頼る意識改革の必要性、デジタル人材不足の課題が浮き彫りになった。

サーボ駆動プレス機はデジタル加工機であり、プレス加工デジタル化への第一歩である。サーボプレス機を用いることにより、加工条件を自由に設定することができる。振り子モーションによる加工効率の向上、ステップモーションやパルスモーションによる成形性向上や再潤滑による加工力の低下などの効果が今までの研究開発によって示された。

ただし、素材の材料特性や製品形状などによって、適切な条件を決定するのにトライアンドエラーで模索する必要がある。そこにセンサー・情報処理技術、コンピューター技術、情報通信技術(ICT)などのデジタル化技術を導入することにより、プロセスの見える化を進めることで、データに基づくプロセス条件の決定が可能となる。さらに生産のトレーサビリティーによる品質管理なども可能となる。

また、センサー情報をフィードバックすることで加工の自動制御が可能となり、高精度な加工による品質保証などサーボ駆動式プレス機の高度利用技術につながる。これらがDXの実現、新プロセス創出に欠かせないツールである。このように各種デジタル技術の導入によって、SDGsの目標達成に寄与する一層の省エネと環境負荷低減に貢献するプレス技術の革新が加速されることが期待される。

省エネ、カーボンニュートラルへの取り組み

近年、カーボンニュートラルの実現に向けた生産設備の省エネ化の取り組みとして、サーボ駆動式プレス機で消費電力低減や電力回生を積極的に行っている。例えば、エイチアンドエフでは、インバーターを正極・負極の直流母線で電流回生共通コンバーターと接続することにより回生電力を有効活用する工夫がなされている。また、アイダエンジニアリングでは、ハイテン材の成形において、機体にダメージを与えない最適モーションを設定することで、結果的に消費電力の低下にもつながっている。

放電精密加工研究所ではサーボモーターの高効率駆動により、油圧プレスに比べ大幅な省エネとなり、二酸化炭素(CO2)排出量の大幅低減が実現できている。森鉄工では、多軸油圧サーボプレスにおいて、従来の油圧サーボバルブの代わりにサーボバルブを導入することで、必要な時に必要な圧力と流量を吐出する方法で、各軸の位置・速度・圧力を精密に制御し、位置精度と圧力制御精度を維持しつつ、消費電力を30-50%低減した。

難加工材に適した成形技術

-

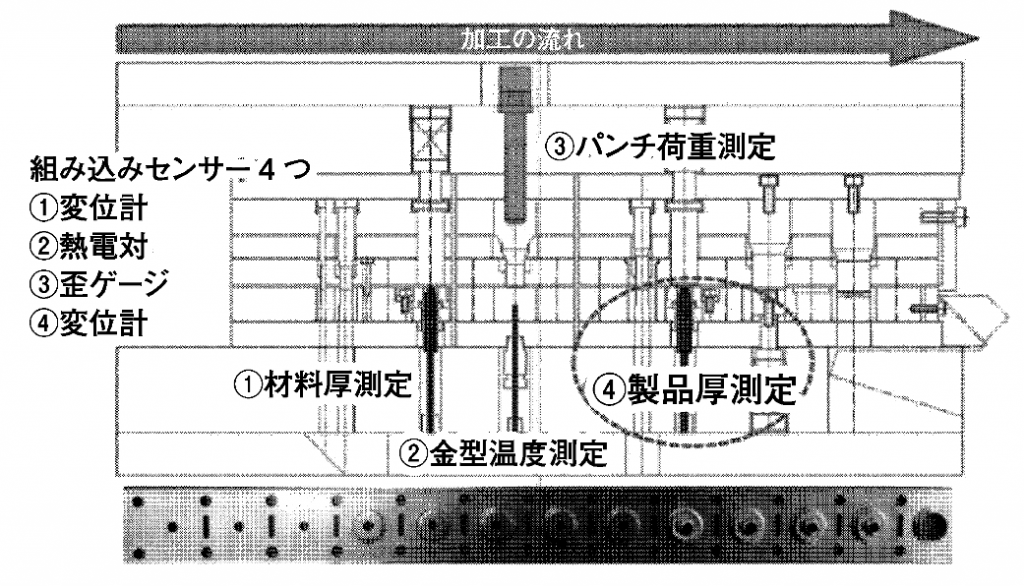

図1 センシングされたモデル順送金型を用いた自動制御

自動車の構造部品にハイテン材の利用率が増えている中、ハイテン材に適した成形技術の開発が注目されている。例えば、アイダエンジニアリングでは、下死点停止および下死点で2度打ちモーションによる形状凍結性向上、ハイテン材成形に適した成形速度での成形による金型への焼き付き防止につながった。

また、サーボダイクッションとの組み合わせで工程削減周辺装置のモーション最適化が進められている。トランスファー加工では振り子モーションにおいて、トランスファー装置の操作関連を統合し、一つの操作画面に集約する。サーボプレスとトランスファーのモーションが連動することで、ユーザーの操作性向上と同時に、生産性向上につながる。

アマダプレスシステムでは、ステンレス材の深絞り加工においてパルスモーションを適用した。これにより、加工域において低・高速回転を繰り返して加工することで、成形加工におけるショックマークの低減などの高品質化や加工負荷低減による金型寿命の向上につながっている。

IoTシステムとリンクした高度加工技術

-

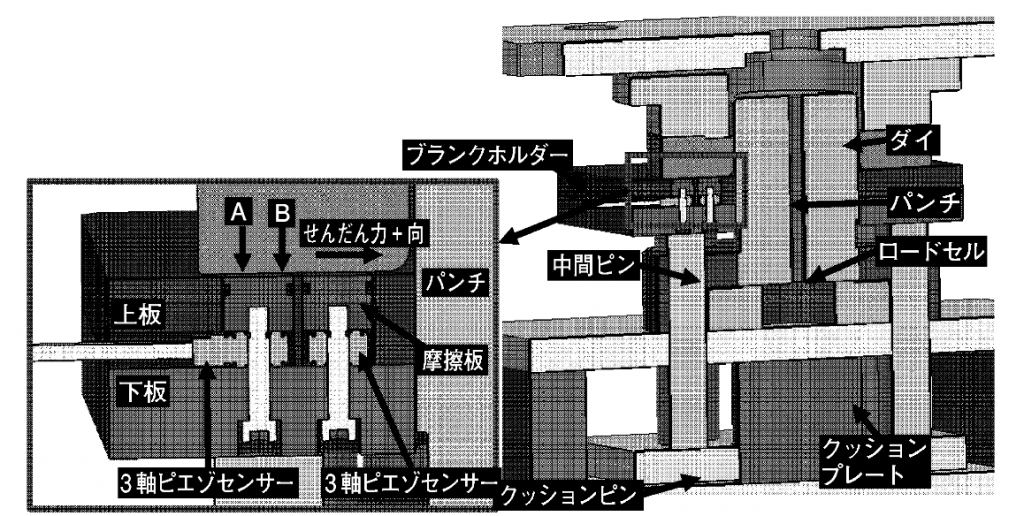

図2 3軸力センサーによるプレス成型時の摩擦特性のリアルタイム測定システム -

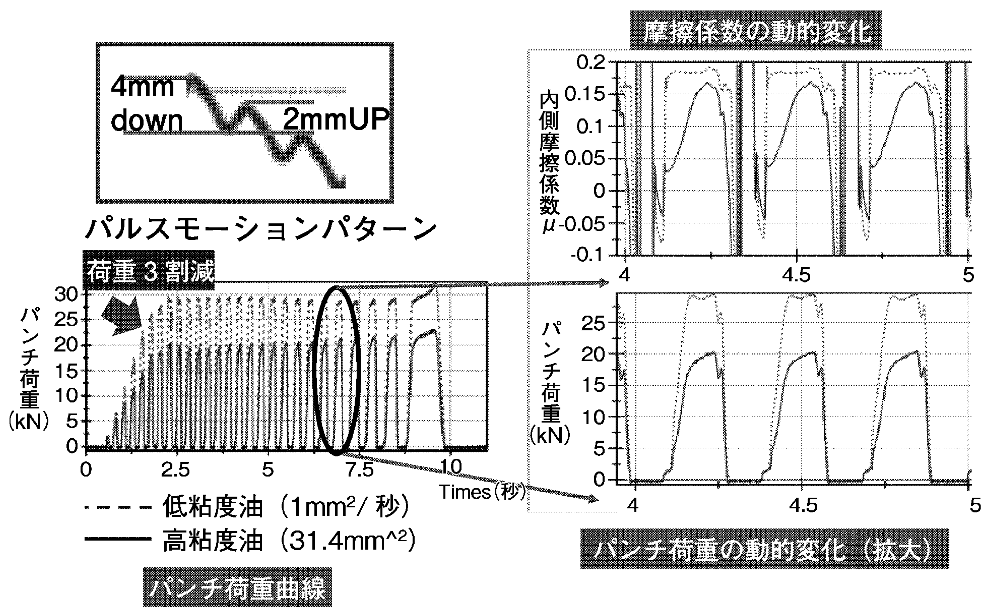

図3 パルスモーションによる摩擦の低減効果測定結果

近年、センサー技術を導入したプロセス可視化、さらに生産管理、機械制御による高度加工技術が進められている。放電精密加工研究所では精密鍛造プロセスにおいて、金型内に変位センサー、温度センサー、荷重センサーを内蔵させている。

製品厚測定センサーで加工を行いながら加工後の高さを全数測定し、n数の平均値が規定値を超えた場合は、サーボプレスに修正情報が送られ、下死点が変更されると同時に製品寸法も是正される。生産ラインの自動制御による高精度加工を実現できている。センシングされたモデル順送金型を用いた自動制御の概要を図1に示す。

革新につながるプロセス可視化技術

-

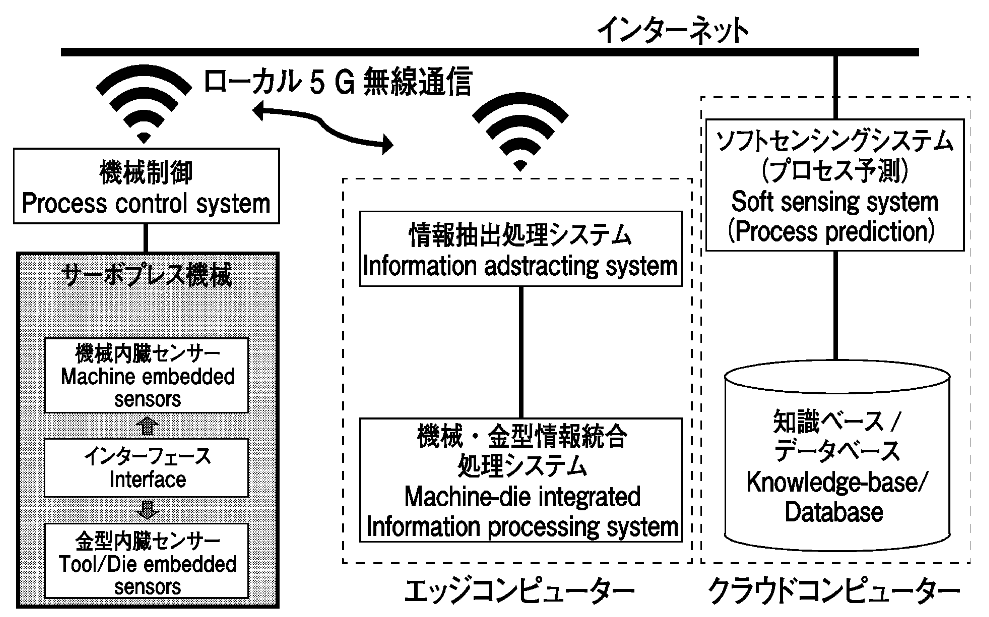

図4 知能化プレス加工システムの概要

サーボプレスによる各種モーションにおいて、金型内蔵センサーを用いて時々刻々変化する金型と素材との接触面圧や潤滑状態を測定するセンシングシステムが開発された(図2)。素材との間の垂直方向と摺動方向の力測定が可能な3軸ピエゾセンサーおよび温度センサーを金型に内蔵。加工の進行に伴い、素材と金型との接触状態、摺動摩擦や温度の変化をプロセス中に測定することで、摩擦係数などをその場で測定することができる。

例として、サーボプレスのパルスモーションを用いたハイテン材のハット曲げ摺動試験において、動的な摩擦特性を測定した。粘度の異なる潤滑油に対して、動的な摺動摩擦係数が大きく異なることが分かった(図3)。

このような短時間内における潤滑特性の違いはスクイズ効果によるものと考えられる。潤滑油粘度や素材の変形抵抗、製品形状に合わせたパルスモーションを設計すれば、より低い摩擦係数で加工を行うことができ、加工荷重の低減や成形性向上に寄与するプロセスが可能となる。

知能化プレス加工技術

各種金型内蔵センサーによる加工の情報モニタリングの場合、内蔵できるセンサー数の制限があり、代表箇所の情報しか得られず、金型内全体の情報を把握することはできない。コンピューターシミュレーションによる加工状況を模擬することができるが、真の情報との乖離があり、100%信頼できるわけではない。そこで、センサー情報(ハードセンシング)、シミュレーション情報(ソフトセンシング)を互いに補間し、融合することで、金型内の見える化が可能となる。

また、データサイエンスとの融合で、加工情報の分析や加工制御を実現することで、知能化プレス加工システムの実現につながる。プレス加工可視化・知能化システムのイメージを図4に示す。センサー情報から有用な知識の抽出や人工知能(AI)を用いてデータ分析、データに基づくプレス加工制御を可能にするシステムである。

今後、金型内蔵センサーの開発はもちろんのこと、シミュレーション技術などとの融合による統合的なプロセス見える化技術の開発がポイントとなる。このようなプレス加工可視化・知能化システムの構築により、知識ベースおよびAIに基づくプロセス設計、さらに新しい加工法の創出が容易に進められ、プレス加工のDXの推進が期待される。

【執筆者】

東京都立大学

システムデザイン学部

教授 楊 明