-

業種・地域から探す

半導体活況―ガス好調最新鋭プラント続々

半導体活況―ガス好調 最新鋭プラント続々

-

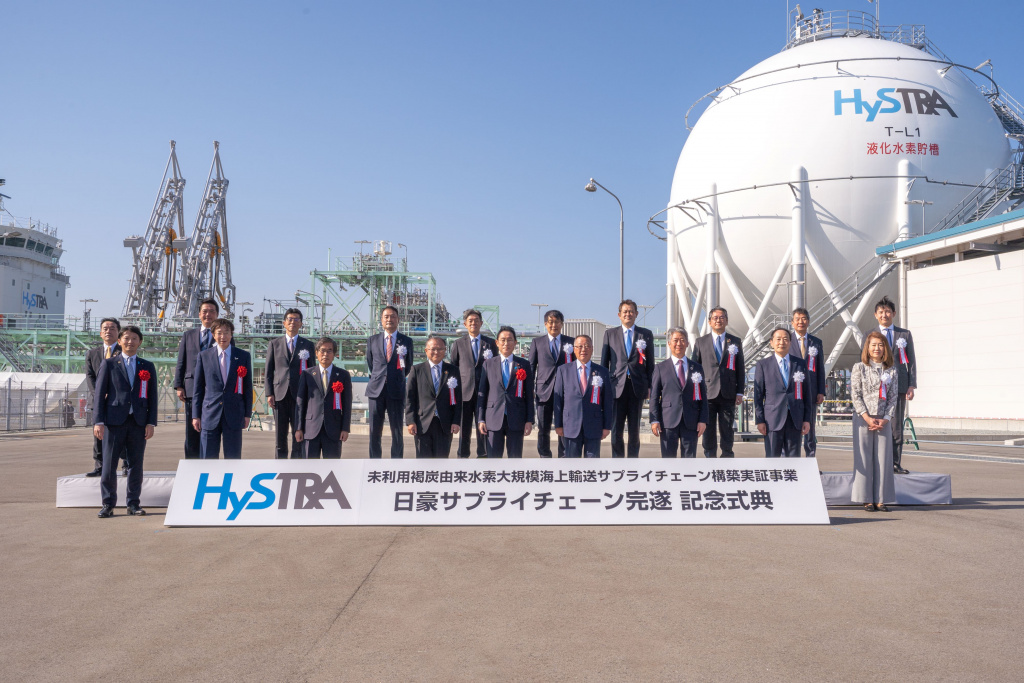

実証の完遂式典が4月に行われた(岩谷産業提供)

産業ガスは鉄鋼、化学、エネルギー、自動車、機械、半導体、医療、航空宇宙など幅広い産業分野で利用されている。鉄鋼業では高炉の燃焼温度上昇や鋼の熱処理に、食品向けでは酸化防止剤や保冷、化学分野では石油精製やプラスチック製造の材料ガスになるなど用途はさまざまだ。

窒素、酸素など単体で用いられるもののほか、2種類以上のガスを混合して機能性を向上させたもの、さらには半導体製造や分析機器の校正用の高純度ガスまで種類は多岐にわたる。その売り上げ規模から、窒素、酸素、アルゴンが三大産業ガスと言われている。

半導体の活況を受けたエレクトロニクス向けガス・機器の好調が続くほか、鉄鋼業界の復調などによる需要拡大が見込まれる。半導体やエレクトロニクス製品の製造には窒素をはじめ、多様な電子材料ガスが欠かせない。半導体製造工場は増設や新設に乗り出しており、産業ガスメーカーもそれらを支える体制を整えている。

日本エア・リキードは半導体の生産拡大をサポートするため、国内に新たに四つの超高純度産業ガスプラントを建設することを3月に発表した。段階的に総額約3億ユーロを投じ、年間15億ノルマル立方㍍を超える窒素や高純度ガスを生産する計画だ。

新たに建設する最新鋭の省エネ製造設備は、従来型の設備に比べ、推定で年間3万5000トンの二酸化炭素(CO2)排出を削減できる。最初の製造設備は22年末をめどに稼働予定となっている。

大陽日酸は半導体製造に不可欠な希ガス「クリプトン(Kr)」を増産する。JFEサンソセンター(広島県福山市)の福山工場に希ガス製造設備を新設し、Krと医療機器などに使われる「キセノン(Xe)」の国内生産能力を2倍にする。生産能力はKrが年260万リットル、Xeが同21万リットルで、24年4月に稼働する予定だ。

希ガスは製鉄所などに酸素や窒素を供給する大型空気分離装置(ASU)の副産物。大型ASUの少ない日本では、大半を中国などからの輸入に頼っている。近年、市況が高騰しているほか、24年頃には国内で複数の半導体関連工場の新設が予定されていることから、供給懸念の払拭(ふっしょく)につなげる。

水素社会実現へ実証 豪製水素―神戸に運搬

カーボンニュートラル(温室効果ガス排出量実質ゼロ)を目指す動きが世界的に活発化する中、水素への期待が高まっている。国際エネルギー機関(IEA)は世界の水素需要が19年に約7100万トンだったのが、50年には約2億9000万トンに増えると予測。50年以降も成長を見込む。日本政府は20年に公表したグリーン成長戦略で、水素の導入量目標を30年に最大300万トン、50年に2000万トンとした。

岩谷産業や川崎重工業、シェルジャパン、Jパワーなど7社が参加する企業連合「ハイストラ」は、豪州で製造した安価かつ大量の水素を神戸空港島(神戸市中央区)に運ぶ実証試験に成功。4月に実証の完遂式典を神戸空港島で開いた。

同実証は大量の水素を製造・輸送する技術を開発し、サプライチェーン(供給網)構築時の課題を抽出するために日豪間で行った。豪州の未利用資源である「褐炭」から作った水素を液化して専用船で運び、神戸空港島で荷揚げする。川重が液化水素運搬船の建造および液化水素荷役実証ターミナルの建設を行い、岩谷産業はその液化水素荷役実証ターミナルの運用を行っている。

今回の実証で国際的な液化水素サプライチェーン構築が可能なことが立証された。天然ガスのように、水素をエネルギーとして使える社会の実現に一歩前進したといえる。

製造段階から脱炭素に挑む 燃焼排ガス 高効率活用

-

低濃度のCO2を高効率に回収できるエア・ウォーターの「ReCO2 STATION」

水素はエネルギーとして使う際にCO2を出さないという特徴があるが、現在、国内で流通している水素の多くは化石燃料由来のため、製造段階ではCO2が発生している。水素の商用化にはCO2を排出しない製造システムやCCUS(CO2の回収・貯留・利用)技術の開発などが求められる。

水素利活用拡大に取り組んでいる愛知県では、再生可能エネルギーを活用して製造することなどによって、より低炭素な水素サプライチェーン構築に取り組む事業者を支援する「低炭素水素認証制度」を設けている。

現在、トヨタ自動車の「知多市・豊田市 再エネ利用低炭素水素プロジェクト」や鈴木商館の「鈴木商館セントレア貨物地区水素充填所」など五つの低炭素水素製造計画が認定を受け、燃料電池(FC)式のフォークリフトなどに活用している。

エア・ウォーターは50年のカーボンニュートラル宣言を受け、21年4月に「CO2回収事業化プロジェクト」を立ち上げた。長年培ってきたガス製造・エンジニアリング技術や炭酸ガス・ドライアイスメーカーとしての知見を生かし、CCUS技術の開発に注力している。

こうした中、ボイラや工業炉などの燃焼排ガスを想定した低濃度のCO2を高効率に回収できる装置「ReCO2 STATION」を開発した。一般的な工場の燃焼排ガスにも適用が可能。カーボンリサイクルの観点から、ドライアイス製造機能を内包し、回収したCO2を原料としてドライアイスを製造することができる。

22年4月からグループ会社の日本海水赤穂工場に同装置を設置。バイオマス発電所の燃焼排ガスからCO2を99%程度の純度で回収し、それを原料にドライアイスを製造、顧客に提供する事業実証を行った。化石燃料由来ではないドライアイスの製造は国内初。

将来的にはCO2回収技術と炭酸ガス供給ネットワークを活用した、地産地消型のCO2回収・利用モデルの構築を目指す。

放置容器の撲滅 使用料方式へ移行推奨

産業ガスの供給方法には、顧客の工場敷地内でガスを生産するオンサイト供給、ガスメーカーの製造工場からローリー車などで顧客先に輸送するローリー供給、シリンダー1本単位で販売するシリンダー供給がある。

小口顧客向けのシリンダー供給は、各地の充填所のタンクに貯蔵された液化ガスを高圧ガス容器に小分けして販売。空になった容器は顧客先から回収し、繰り返し使用する。一般的に容器は販売店やメーカーなど供給者の所有物になるが、さまざまな現場で使用された後、返却されないことも少なくない。

高圧ガス容器が長期間放置されると、劣化によって破裂する恐れがある。また、高圧ガス容器は一本当たり数万円もするため、長期の滞留や放置は販売店やメーカーにとって看過できない問題だ。

日本産業・医療ガス協会(JIMGA)は毎年10月に、全国高圧ガス溶材組合連合会など他団体と協力し、全国で長期滞留容器や放置容器の回収活動を行っている。21年は1291本の放置容器が回収され、そのうち608本が所有者不明だった。

放置容器の撲滅には容器の徹底管理が必要として、JIMGAは19年に「放置容器撲滅WG」を発足。放置容器を発生させないための方策を議論している。ここ10年ほどは「容器RFタグ(ICタグ)」を装着する取り組みを進め、約88万5000本(21年3月末時点)の容器に装着されたものの、導入コストの負担が大きいことなどから、これ以上の普及は見込めなくなっている。

放置容器を発生させないためには、短期間での使用を促し、容器の回収サイクルを短くすることが重要になる。材料の価格が高騰したり納期が延びたりする中、資源の有効活用の観点からも、回収の好循環を生み出すことが望ましい。

JIMGAでは長期停滞した容器による事故撲滅と、高圧ガス容器の資産としての有効活用に向けて、容器使用契約の締結を推進。従来は延滞料方式が主流だったが、容器に関わるコストをより明確化するため、容器出荷後すぐに課金を行う使用料方式への移行を推奨している。

また現在、独自の「容器管理指針」をまとめており、自治体によってバラつきのある管理指針をまとめ直してもらえるよう働きかけていく考えだ。古くからの商習慣や地域差があるため、ユーザー全体に浸透するには息の長い取り組みが必要になる。

このほかJIMGAでは、「充填所の地震対策指針」を再編。地震・津波だけでなく、風水害を含めた「高圧ガス充填工場および貯蔵所の自然災害対策」として会員事業所に配布した。保安教育の取り組みに活用される「高圧ガスハンドブック」も今秋に第4次改訂版を発行する予定だ。