-

業種・地域から探す

安全・環境面への貢献

-

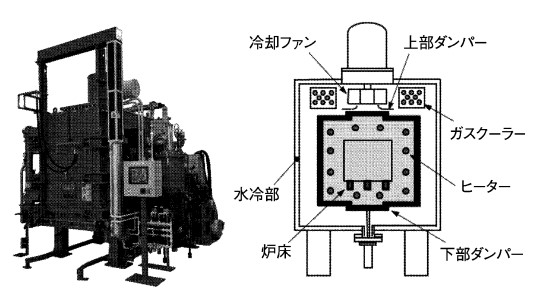

図1 一室型ガス冷却真空炉

大気中で鋼材を加熱すると酸素との反応により鋼材表面に酸化スケールが発生する。しかし、真空中で加熱すると酸素がほとんど存在しない状態であるため、鋼材表面の酸化や脱炭を防止できる。真空下で行う熱処理を真空熱処理と呼び、光輝焼き入れやロウ付け、焼結などさまざまな用途で利用されている。

真空熱処理は品質面に加え、安全性や環境負荷の面でも優れた特徴を持つ。加熱中は真空で処理し、冷却で使用するガスは窒素などの中性ガスを使用するため、爆発火災の危険がなく、安全で作業環境も良い。

加熱方式も電熱式であり、自動無人運転が実現できる。さらに真空下では雰囲気加熱と比較してガスの対流がない分、放熱による熱損失が少なく燃料使用量を低減でき、CO2排出抑制につながる。

真空炉は大気雰囲気で処理する炉と比べ、密閉性や耐圧など構造面で多くの工夫を施している。図1に一室型ガス冷却真空炉の構造概要を示す。通常の真空炉は円筒形であるが、耐圧を考慮した上で角型にすることで炉の容積を小さくしてガス消費量を低減している。

処理は材料を装入後、付帯する真空ポンプで炉内を真空にして酸素濃度を下げ、加熱を開始する。炉内(真空)と炉外側(大気圧)には約1気圧の圧力差が生じるため、炉体はこの外部から加わる力に耐え得る構造としている。扉などの接続面はシール性の高いOリングなどを使用して炉内への外気侵入を防ぐ。

また、1000度Cを超える処理も多いため、断熱材に加え炉体を水冷構造とした。加熱後の冷却は炉内に窒素ガスなどを導入して加圧し、冷却ファンで雰囲気を循環させてガスクーラーで熱回収し、材料を冷却する。

冷却能力は鋼種や熱処理条件によって決めており、焼き入れなど急冷が必要なものは冷却圧力を高くするか、冷却ファンの風量を大きくするなどして対応する。このほか、ステンレス鋼材など酸化しやすい鋼種には高真空(0・001パスカルレベル)に排気可能な油拡散ポンプを増設している。

生産性向上への流れ

-

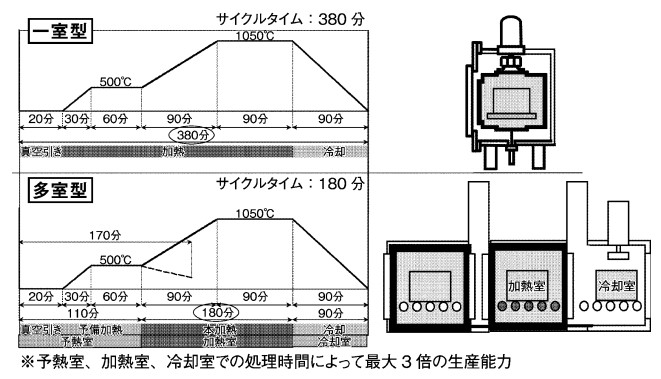

図2 生産性比較(一例)

真空炉の選定は鋼種、熱処理用途、処理量などの条件から最適な設備構成を選定する。例えば、少量多品種の鋼種を処理する場合はコンパクトで加熱と冷却を同室で行う一室型が適している。

しかし、処理ごとの扉の開閉で炉内が大気にさらされると内部の炉材に水分が吸着し、炉材の寿命や材料の酸化着色などに影響を及ぼす場合がある。

加熱と冷却を別室で行う二室型は一室型より設置スペースが必要であるものの加熱室は通常大気にさらされず、酸化リスクを最小限に抑えられる。冷却室にはヒーターや断熱材などの蓄熱物がなく、材料のみを冷却するため一室型と比べて冷却能力が高い。

また、加熱室で急冷しないため炉内構成物は長寿命でメンテナンス頻度を減らせる。加熱室を常温まで冷却しないで次材料の処理ができ、ランニングコストも抑えられる。

一方、少品種だが大量生産する場合は多室型連続炉が適している。加熱室と冷却室に加えて装入室を設け、ここで真空置換して材料を加熱室へ装入する。材料進行を一方通行にすることで①装入室②加熱室③冷却室-の順に材料が流れて処理される。材料が冷却室で処理中に次材料を加熱室に装入できるため、連続的な処理を実現し生産性は高まる。

図2は一室型と多室型連続炉の生産性を比較したものである。一室型では材料が抽出されるまで待たないと次材料の処理ができないが、多室型であれば部屋を移動することで連続的に処理できる。

通常の加熱時間は冷却時間よりも3倍以上長く、装入室に加熱機構を持たせて予熱室とすることで生産性の向上が期待できる。

予熱、加熱、冷却時間が同じ場合、生産能力は一室型の3倍になる。搬送方式をローラー搬送型にすることで炉長を短縮し、炉内容積を小さくしてガス消費量を低減させるなど工夫を施している。

省人化推進技術の進歩

-

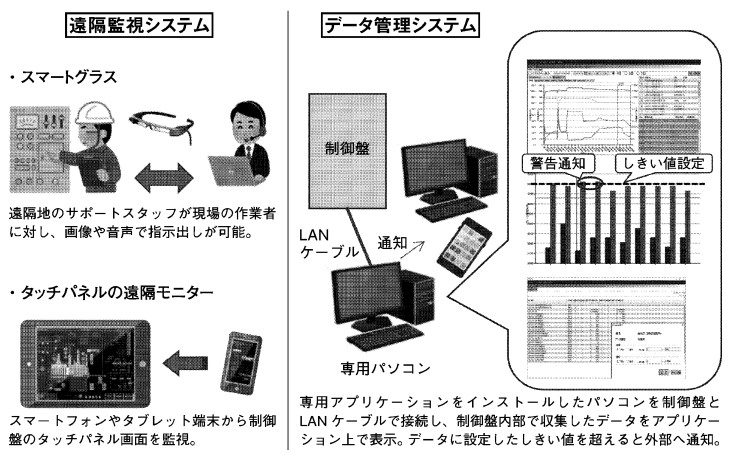

図3 遠隔監視、データ管理システムのイメージ

人員不足や技術継承はあらゆる企業に共通する課題である。熱処理炉などの設備を保有する企業でも、熟練者の高齢化や担い手不足などの問題を抱えており、今後どのように維持管理していくかが喫緊(きっきん)の課題と言える。こうした課題の解決策として遠隔監視やデータ管理を活用したシステムの導入が普及しつつあり、その一例を紹介する(図3)。

遠隔監視では遠隔地のサポートスタッフは、スマートグラスを着用した現地作業者の目線で状況を把握でき、画像や音声で指示できる。

制御盤のタッチパネル画面はスマートフォンやタブレット端末へ転送し、リアルタイムで操業状態の確認が可能。現場にいなくても操業計画を立てられ、不具合などが発生した場合でも迅速に対応できる。

データ管理においては専用のアプリケーション(応用ソフト)を専用パソコンに組み込み、制御盤内の設備を制御するプログラマブルコントローラー(PLC)と接続して各種データを収集する。

収集データから時系列データに加えて、熱処理工程ごとにまとめたものも作成可能で、長期的な傾向変化を確認できる。収集したデータに対し、設定したしきい値を超えると「警告」を外部に通知し、設備故障などのトラブルの未然防止に役立てる。

真空炉を例にすると、リーク量やヒーター抵抗値、真空ポンプの稼働時間、排気弁の作動回数などのデータが収集対象となる。傾向変化や稼働状況などのしきい値を設定して計画的にメンテナンスを行うことで、不具合発生による設備停止を事前に防げる。

このようなシステムは監視項目など工業炉メーカーの知見を活用したものである。汎用システムを導入するよりもメーカー専用のシステムを導入することが望ましい。

現在、脱炭素やデジタル変革(DX)に対して革新的技術が求められている。当社では顧客ニーズを長期的な視点で捉えつつ、既存製品のブラッシュアップを含めた技術変革に向けて取り組んでいきたい。

【執筆者】中外炉工業 熱処理事業本部 熱処理事業部 真空設計部 臼田淳一