-

業種・地域から探す

コンプレッサーの開発動向と性能を最大限生かす省エネ手法

社会的背景とコンプレッサーの歴史

①定速スクリューによる高効率供給

高度経済成長期さなかの1960年代から70年代にかけて、スクリュー式コンプレッサーが登場した。86年からバブル経済に突入したことも相まって、工場は増産に次ぐ増産を繰り返し、圧縮空気の必要量も年を追うごとに増大する状況となっていた。

その社会的背景と、これまで主力であったレシプロ式と比べて格段に吐出空気量が多く、高効率といった特性がマッチし、スクリュー式コンプレッサーは大小さまざまな工場に積極的に導入され浸透することとなった。

②インバーター制御スクリュー/マルチ搭載スクロールの登場

91年にバブル経済が崩壊し停滞期に突入すると、バブル期に設備投資したコンプレッサーは過剰設備になり、メンテナンスコストの高さが重荷となって問題視されるようになってきた。これに加えて、電力測定やエア漏れ測定といった省エネ診断の手法や機器が発達・普及してきたことにより、高効率を強みとして市場に浸透してきた定速スクリュー式コンプレッサーは、無負荷運転時のムダな電気代(ロス)に着目されるようになった。

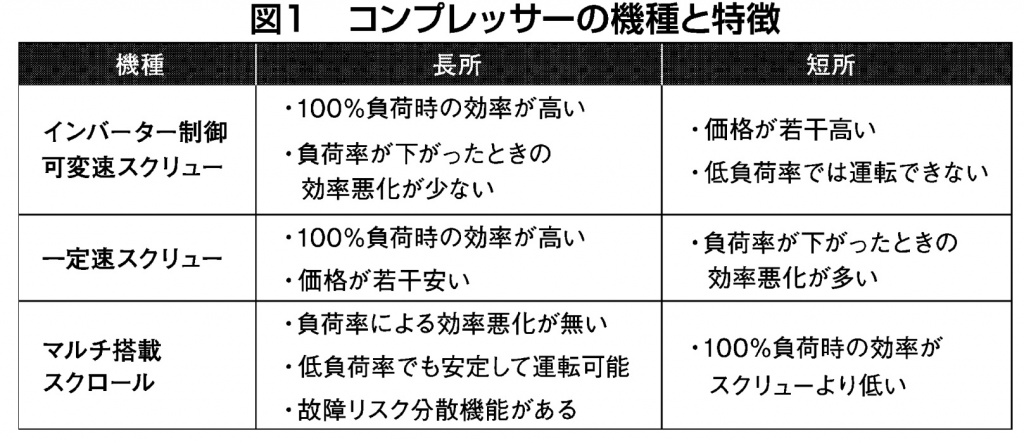

このような状況を受けて、インバーター制御により負荷率低下時の効率悪化を抑えた可変速スクリュー式コンプレッサーや、小型の本体を複数搭載し発停制御することで負荷変動への追随性と故障リスク分散機能を兼ね備えたマルチ搭載スクロールコンプレッサーが登場した。工場の規模や負荷変動の程度に応じてこれらを使い分ける省エネ手法が一般化していくこととなった。

③省エネ手法の多様化とBCPの視点

2011年に発生した東日本大震災では、多くの工場の生産設備がダメージを受け、完全復旧に半年以上の期間を要した工場も少なくない。これをきっかけとして、生産の安定性や有事のリスク分散といった事業継続計画(BCP)についても、工場の生産設備を考える上では重要視されるようになった。

このBCPの考え方は、圧力損失やエア漏れなどの省エネ上の課題を抱えていた圧縮空気配管のあり方にも影響を与えた。後述するコンプレッサーの分散設置により、省エネ推進とリスク低減の両立を検討する工場が増加するきっかけにもなった。

多様化する省エネ手法

-

-

-

【写真1】故障リスク分散機能を持つスクロール -

【写真2】低圧化を補助するブースターコンプレッサー

このように省エネ性や安定性、操作性の向上などの最適化を求めて製品や手法が進化を続けた結果、おのおのが取れる選択肢は多様なものとなった。その結果として、適切な選択を行うことの難易度が高まり、できるだけ公正な立場でアドバイスができる、幅広いラインアップを持つ専門家の力を借りることの重要性が増すこととなった。

ここですべてを網羅した提案をすることはできないが、皆さんが適切な検討を行う一助となるよう、代表的な製品や手法について解説する。

①ベースロードスクリュー/インバーター制御スクリュー/マルチスクロールの組み合わせ

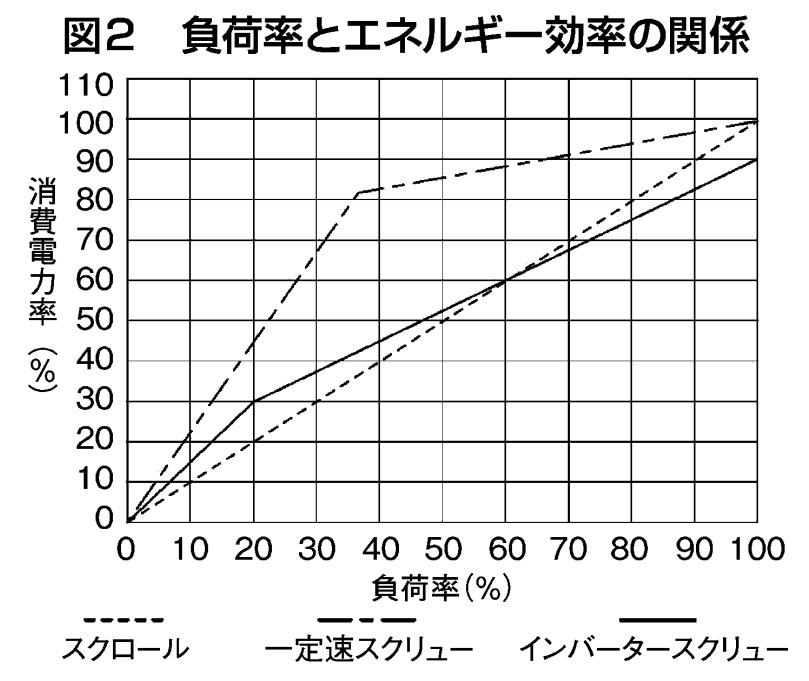

負荷変動への追随性に優れた製品としてインバーター制御の可変速スクリュー式コンプレッサーを前項で紹介したが、実際に市場で流通しているスクリュー式コンプレッサーは、インバーター制御モデルが既に主流となっている。しかしインバーター制御モデルは、抑えられているとはいえ負荷率低下時の効率悪化は発生してしまう。

また、おおむね30%を下回る低負荷では運転することが困難となり、効率の悪いアンロード運転で待機することになるため、せっかくの省エネ効果を食いつぶす原因となってしまう。さらに定速スクリュー式コンプレッサーよりも価格は高めとなるため、“とりあえずインバーター制御スクリュー”という選択は、少ない省エネ効果を、割高な投資で買う選択となることは理解しておく必要がある。

それに比べて定速スクリュー式コンプレッサーは、100%負荷時の効率が高いことは間違いない上、インバーター制御モデルよりも価格は安価に抑えられる。このため常に100%負荷で運転させるベースロード機としては、最適な選択といえる。

またマルチ搭載スクロールは100%負荷時の効率こそスクリューに比べて控えめではあるが、負荷率低下による効率悪化が発生しない。加えて、低い負荷率でも効率を落とさず安定して運転できる点、および故障リスク分散機能を備えている点でスクリューよりも優れている。

以上のことから、設置する工場や生産ラインの特性に合わせて、これら三つの機種を適切に組み合わせることで、省エネ効果と安定稼働を最大化することが望ましい(図1、図2)。当社では幅広いレンジでインバーター制御スクリュー、定速スクリュー、およびマルチ搭載スクロール(写真1)をラインアップしており、あらゆる使用シーンに対して最適な選定を提案することができる。

②分散設置と集中管理

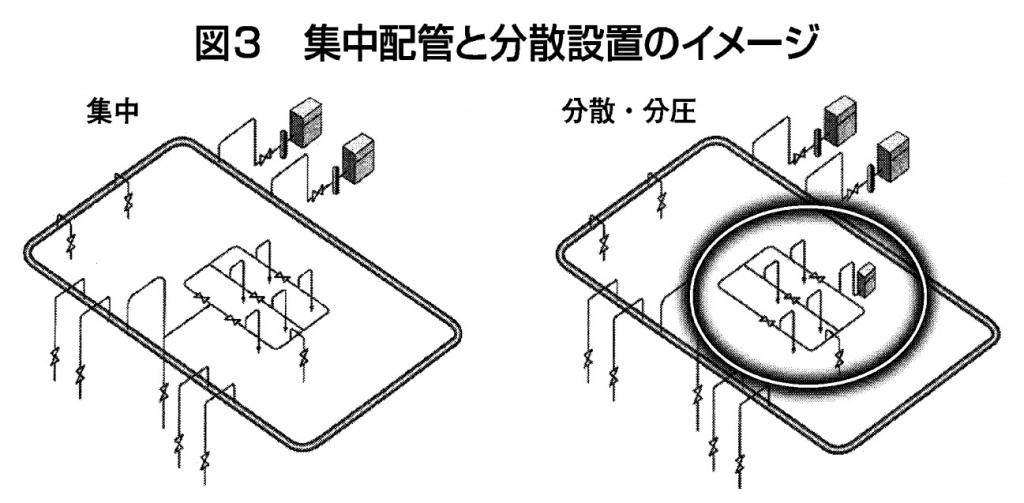

コンプレッサーといえば大きな騒音を発生するものであったため、かつては機械室など防音性の高い部屋に高効率な大型コンプレッサーを設置し、太い配管で工場の各所に圧縮空気を送る方法が一般的だった。

しかし圧縮空気配管は、電気配線や水道管などとは異なり、生産ラインの改廃が発生するたびに無計画に延長・枝分かれして伸ばされることが多く、配管図を書いて管理する習慣もあまり一般的ではない。このため適切な管理どころか現状の把握すら困難になっている工場も多い。

その結果、細い配管での圧力損失や、老朽化した配管でのエア漏れなどによるエネルギー損失の発生を招き、大型コンプレッサーの高効率を食いつぶす事態が発生している場合も少なくない。

そこで近年、小型コンプレッサーの分散設置という手法が注目されている。小型化・静音化が進んだコンプレッサーを生産ラインのすぐそばに設置するレイアウト手法で、従来の集中配管方式に比べエア源からユースポイントまでの距離が非常に短くなるため、20%を超えることも珍しくない配管起因のエネルギーロスを削減することができる(図3)。

その上、ほかの生産設備とのバランスによる圧力低下トラブルや、コンプレッサー故障による生産ラインのダウンリスクも緩和することができる。さらには、そもそもの配管距離を短く細くできるため、配管敷設コストも安価に抑えることができる。

一方でこの手法の課題として分散設置したコンプレッサーのメンテナンス管理が煩雑化することが挙げられる。しかし産業界でも普及が目覚ましいIoT(※1)などを活用し集約管理することで、この課題は解決可能となってきているため、今後コンプレッサーの分散設置により省エネがさらに前進する可能性が高い。

【※1】IoTとブルートゥース通信が混同されがちだが、ブルートゥース通信は近距離通信しかできず、集中管理の目的には適さないケースが多いため注意が必要。

③低圧化と局所増圧

コンプレッサーの設定圧力は一般的に0・7メガパスカル程度だが、末端での必要圧力は0・5メガパスカル以下のことがほとんどである。この差は、細く長い配管を敷いている工場での圧力損失(※2)を想定して設けられているもので、多くの工場では必要以上に高い圧力まで上げてから使用していることになる。

コンプレッサーの消費電力は、設定圧力を0・1メガパスカル下げるごとに8%程度低減されるため、末端の必要圧力を確認しながらコンプレッサーの設定圧力を下げるだけで省エネを図ることが可能となる。

一方で、ごく一部の機械で高い圧力を必要としているために、工場全体の低圧化を図ることが難しい場合もある。そのような場合には、配管の末端に局所増圧するためのブースターコンプレッサー(写真2)を使用することで、一部の高圧需要を満たしながら全体の低圧化を達成することが可能となる。

いずれも工場により適切な導入方法は異なるため、各生産設備の必要圧力を確認した上で相談してほしい。

【※2】一般的にエア配管の圧力損失は0・1メガパスカル以内に抑えるよう設計するのが良いとされる。

④オイルフリー化による生産トラブルの抑制

オイルフリーコンプレッサー(写真3)といえば、半導体や食品、塗装など、製品の安全または品質管理の目的で導入されるケースが多いが、コンプレッサーのオイルフリー化の効果はそれだけではない。

例えば、工作機械や自動機などの動力源として使用する場合は給油式コンプレッサーが選択されることが多いが、圧縮空気に混入したオイルは粘度の高いタール状の物質に変化しているため、末端のエアシリンダーや電磁弁などの動作不良の原因となる。また、使い終わった圧縮空気は最終的に大気中に放出されるため、ユースポイントでの環境汚染につながるリスクがある。

いずれも適切なフィルター管理で軽減することは可能だが、生産設備の一つひとつに付属しているフィルターを定期的に交換・整備する手間は非常に大きく、購入してから一度もフィルター交換をしていない機械を筆者は数多く見てきている。

そのようなリスクと手間を払うくらいならば、オイルフリーコンプレッサーに切り替えてトラブルの元を断つ方が合理的であり、お勧めしたい。

開発方針

-

【写真3】管理の手間削減にも貢献するオイルフリースクロールコンプレッサー

コンプレッサーは省エネやBCPなどの目的を果たすために、製品や手法が進化を続けた結果、ユーザーが独力で適切な判断をすることが難しくなっている。そのため、できるだけ公平な立場でさまざまな選択肢を提供できる事業者からのアドバイスに基づいて対策を進めることが、最適な手段を選ぶ近道であり、お勧めである。

当社は業界でも屈指の幅広いラインアップと、省エネ手法のさらなる深耕や国連の持続可能な開発目標(SDGs)の観点から製品の開発を続けており、それに基づいた適切な機種の選定や使用方法の提案・アドバイスが可能である。ここで紹介した内容が気になった方は、ぜひご相談いただきたい。

【執筆者】アネスト岩田 エアエナジー事業部 事業戦略部 エアエナジーマーケティンググループ 圧縮機マーケティングチーム 竹脇 邦幸