-

業種・地域から探す

加工品質向上と生産性を支える 機上計測

計測器としての工作機械 加工精度を長期間保証

工作機械の主軸にセンサーを取り付け、加工物の形状などを計測する機上計測は、応用の裾野が拡大している。製造現場で測定を行う「インライン計測」は、加工へのフィードバックまで自動化すれば、長い期間にわたって加工の精度を担保することにつながる。一方で、機上計測のトレーサビリティーを確保し、「計測器としての工作機械」の精度を保証したいという動きも出てきている。

高精度な加工の自動化に貢献

-

【写真1】タッチプローブ測定 -

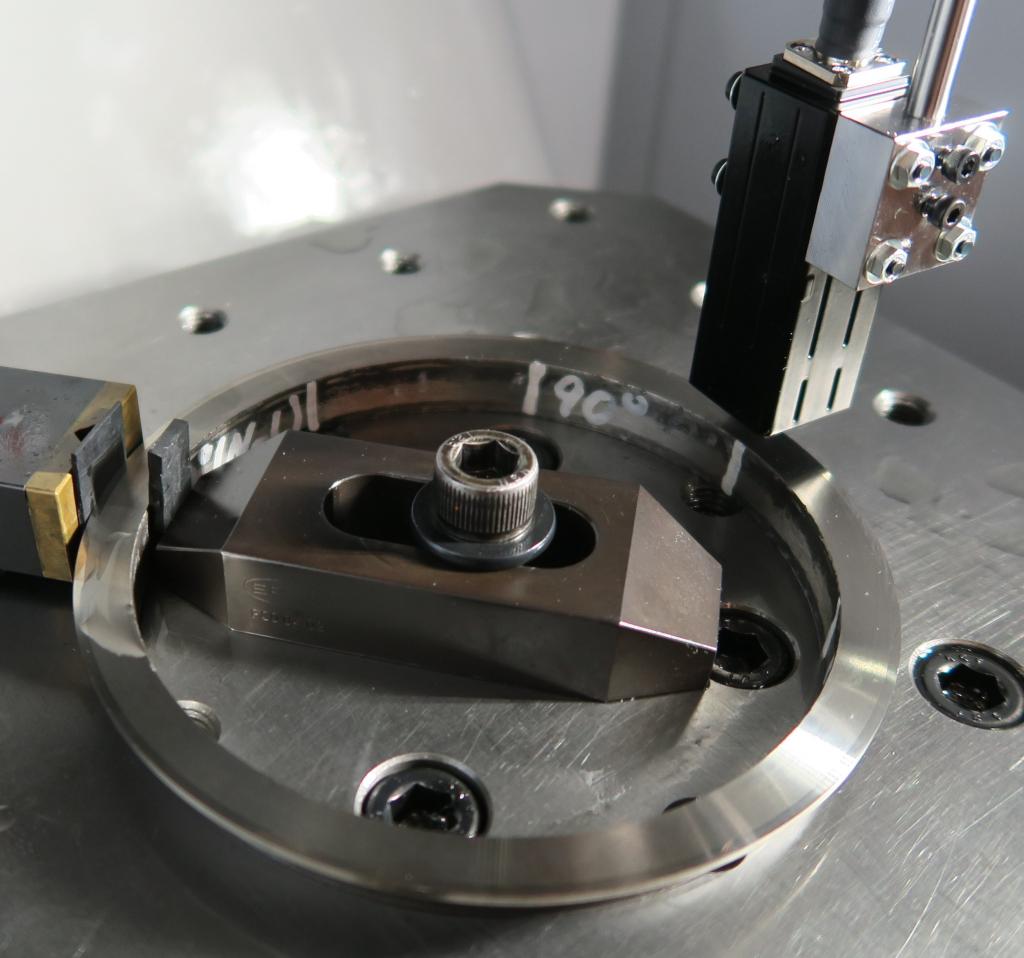

【写真2】レーザー変位計を使った機上測定

モノづくりの現場で、加工物の精度は3次元測定機で測定されることが多い。そのような測定環境があることは、モノづくりの精度を担保する基本ではあるものの、3次元測定機を設置する恒温室を維持するには、多大なエネルギーとコストが必要である。モノづくりのカーボンニュートラル(温室効果ガス排出量実質ゼロ)化が求められる社会状況の中で、製造現場でできる計測は現場でという動きは増えている。

このような「インライン計測」の典型が、工作機械で行う機上計測である。機上計測とは、工作機械の主軸にセンサーを取り付け、工作機械の機内に置かれた加工対象物(ワーク)の計測を行うことである。最も一般的なのは、タッチプローブ測定だろう(写真1)。タッチプローブとは、スタイラス球が測定対象に接触したのを検知し、そのときの工作機械の位置から、接触点の3次元位置を計測する装置である。

それ自体は単なる接触センサーなので、タッチプローブ測定の精度は、工作機械の精度が決める。そのため、3次元測定機のように厳密に精度が保証された測定というより、加工前のワークの位置や形状を計測し、加工プログラムの無駄を省くような用途が多かった。その一方、例えば工具径の誤差や、工具のたわみによって加工誤差が生じたとき、それを機上計測すれば、修正加工や、加工条件の最適化につなげられる。

機上計測は工作機械のコントローラーと親和性が高く、機上計測と加工へのフィードバックまで自動化すれば、特に多品種少量生産の省人化に有効である。また、環境温度の変化などが原因で、工作機械の精度は時間とともに変わっていく。定期的に機上計測を行い、その情報を一元管理することは、加工の精度を長期間にわたって保証することにつながるはずだ。

工作機械は加工しているときに価値を生み出すので、機上計測はできるだけ高速であることが求められる。従来のタッチプローブは、一点一点を離散的に測定するものがほとんどだが、連続測定(ならい測定)できるものも登場している。

レーザー測定は、非接触で高速のスキャン測定が可能で、機上計測で使われることが増えている。写真2は主軸につけたレーザー変位計を使って、ワークの平面度を測定しているが、回転テーブルの回転と直進軸の位置決めを組み合わせることで、高精度化を狙っている。レーザー変位計は、三角測量式(正反射を使うもの、拡散反射を使うもの)、共焦点式、干渉式などさまざまなものが市販されているが、測定精度と測定できる対象面の傾きの範囲が異なり、用途に合ったセンサーを選定することが重要になる。

機上計測のトレーサビリティーの確立のために

3次元測定機と同じように、機上計測の測定精度を担保しようという試みも、近年目立っている。欧州での研究成果をもとに「工作機械を3次元測定機として使うための受入検査」と題した国際標準化機構(ISO)規格が提案され、現在ISOの分科委員会で議論されている(ISO230ー13)。この試験法を実施すれば、機上計測の測定不確かさを、3次元測定機と同じように評価することができ、トレーサビリティーという「お墨付き」を与えられる可能性がある。ただし、この規格はまだ審議中で、発行時期は未定である。

筆者のグループでは、機上計測の「自己較正法」によって、不確かさを低減する方法を提案している。5軸加工機の回転テーブルを使って、同じワークを異なる割り出し角度で何度か測定する。工作機械に全く誤差がなければ、どの角度でも、測定結果は同じになるはずである。測定結果の差から、工作機械の誤差だけを分離し、その影響を除去する。これが自己較正の基本的な考え方である。このような数学的な方法で、コストをかけずに計測の高精度化を目指すアプローチは、これからも産学連携で実用化を目指したい。

【執筆者】

広島大学大学院 先進理工系科学研究科

教授 茨木 創一