-

業種・地域から探す

溶射皮膜の緻密化による展望

1.溶射概要

(リードから続く)粒子温度域およびガス・粒子の速度域が幅広いため、金属や合金、セラミックス、それらを混合したサーメットなど多岐にわたる溶射材料の選択が可能であり、使用環境に合わせた特性(耐食性、耐摩耗性、耐熱性、電気絶縁性、導電性、離型性など)を持つ材料を選択することができる。

日本で100年近い歴史がある溶射技術は時代に即した変遷を遂げており、石油化学、石油精製、製鉄、造船、繊維、印刷、製紙、自動車などの各業界でリサイクルを目的とした部品の修理や、機能性を付与した皮膜により長寿命化や生産効率アップなどを高く評価され長年使われており、近年では高機能フィルム、半導体、航空機など、より一層高品質が求められる業界でも活躍している。

2.現在のトレンド、ニーズ

一般的に溶射皮膜には扁平(へんぺい)化し積層された粒子同士の間に空隙(気孔)が存在する。溶射材料やプロセスにより異なるが、数%―数十%の割合で存在するといわれている。その気孔を有効に活用したアプリケーションもあるが、多くの場合は気孔の存在により溶射材料の特性(耐食性、絶縁性など)が低下する傾向にある。

そこで皮膜を緻密にすることで気孔による特性の低下を防止し、バルク材に近い性能を発揮できる溶射皮膜を開発するため、皮膜の緻密化が研究されている。最近では、固相状態の溶射材料を基材に高速で衝突させる技術と、溶射材料の粉末のサイズを細かくした微粉末を用いる技術の二つの方法が主に研究されている。

気孔抑える2技術 課題は高コスト

一つ目の固相状態での成膜については、溶射材料の融点または軟化温度より低い温度に加熱したガスを超音速流にし、その中に溶射材料を投入することで溶融を抑え、固相状態の粒子を高速で基材に衝突させて成膜するコールドスプレー(以下、CS)が代表的な技術である。

また二つ目の微粉末使用については、基本的に流動性が悪い材料のため、一般的な溶射装置では一定量の微粉末を安定的に供給することが難しい。よって微粉末溶射材料を水やエタノールなどの溶媒に分散させて懸濁液(サスペンジョン)状態としたものを溶射フレーム中に投入することで成膜を行うサスペンジョンプラズマ溶射(以下、SPS)や、ガスと混合してエアロゾル化した微粉末を常温・減圧下の雰囲気で吹き付け成膜するエアロゾルデポジション法(以下、AD法)が用いられている。

ただ、これらの技術を行うには専用の設備が必要であり、またCSやAD法は粉末の溶射材料を固相のまま吹き付けるため成膜効率(使用する材料量に対して皮膜になる材料量の割合)が一般的な溶射に比べて低い。このため、施工時間やコストに課題がある。

またSPSも懸濁液中の溶射材料濃度が低いために成膜効率が低く、溶射時に溶媒を蒸発させるために高出力が必要になるなど、高コストであることが課題として挙げられている。

3.当社の溶射皮膜緻密化に対する取り組み

-

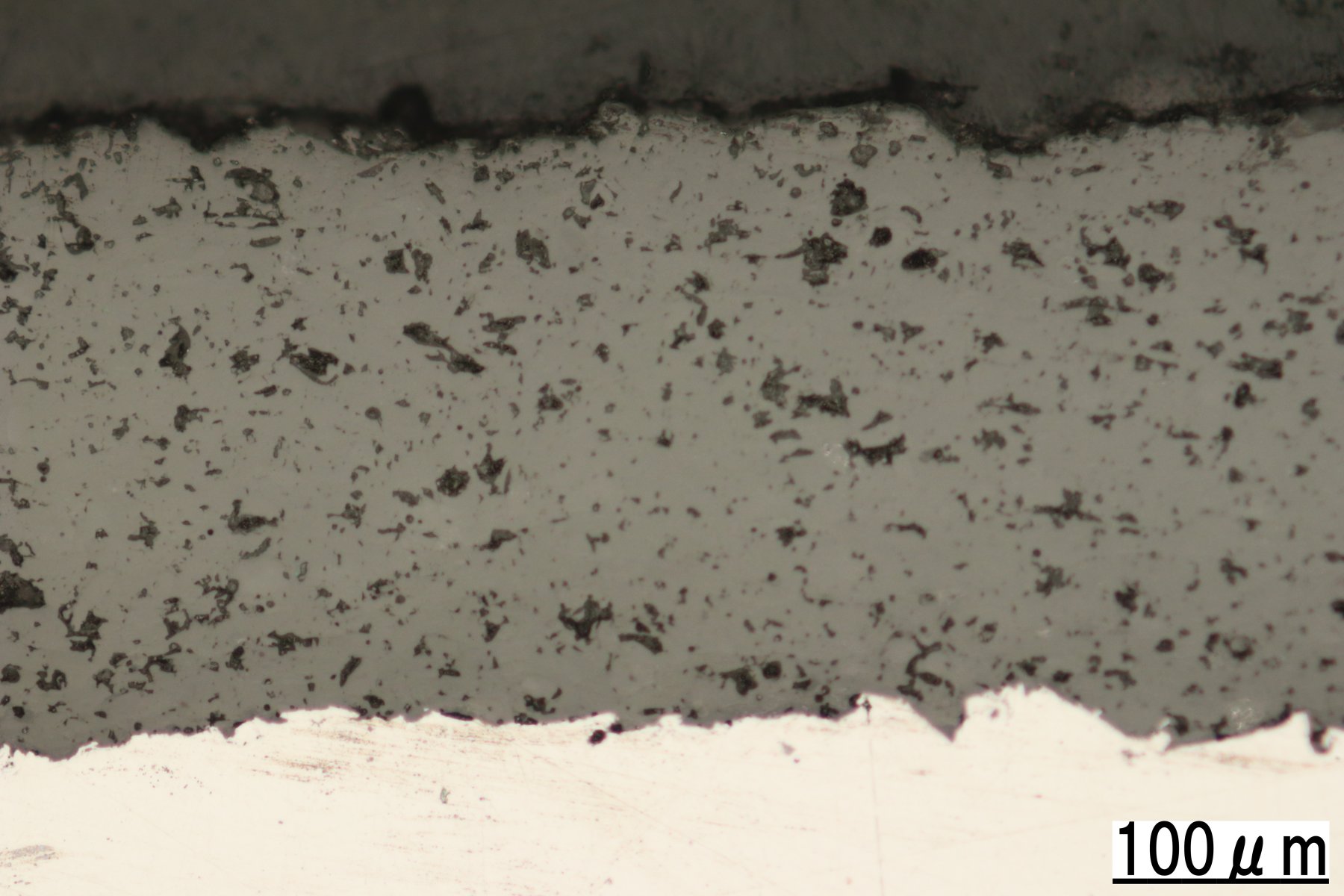

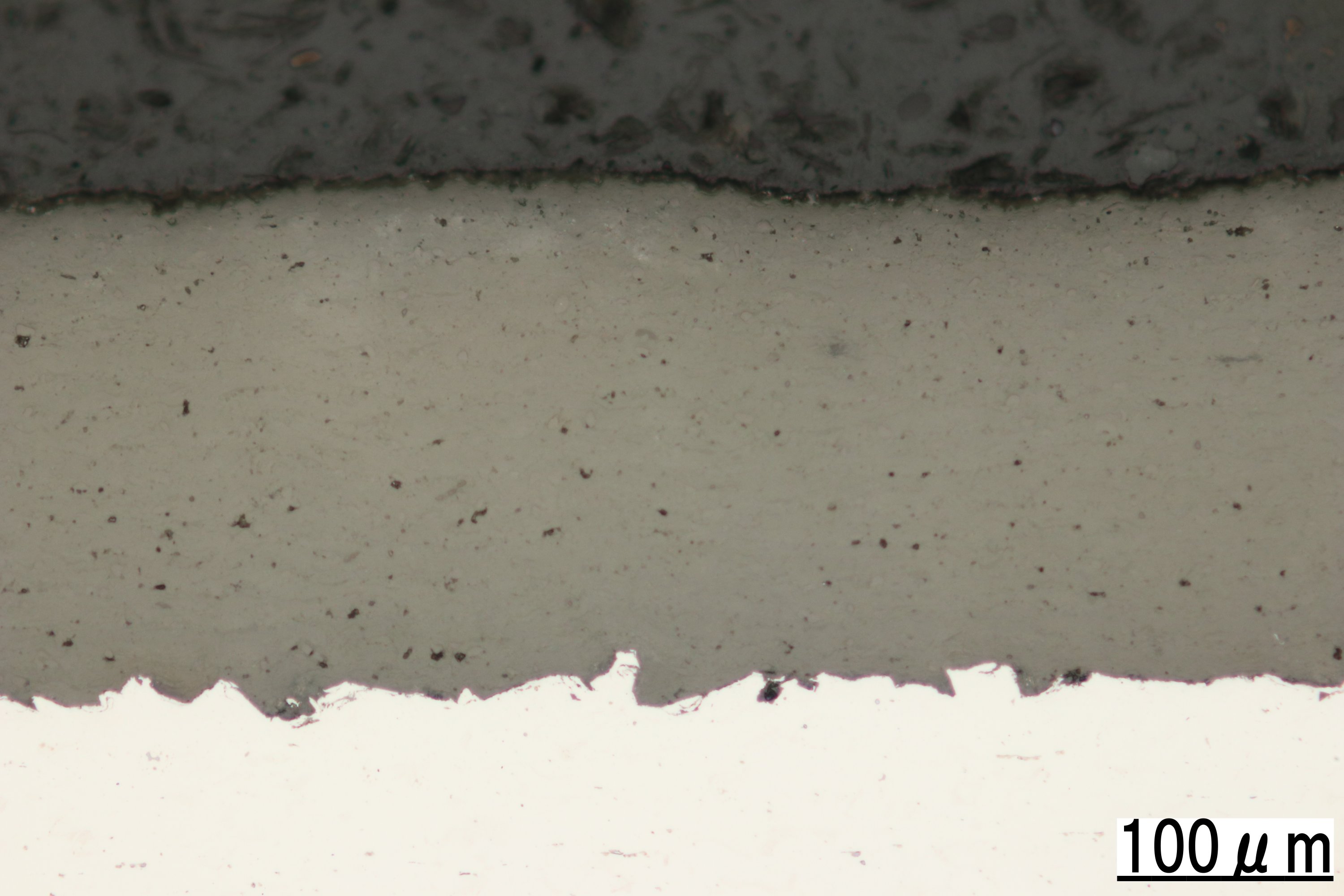

写真1 アルミナ皮膜断面組織比較(一般的な皮膜) -

写真1 アルミナ皮膜断面組織比較(当社開発皮膜)

①セラミック皮膜の緻密化

当社では、CSやSPS、AD法と比較して成膜効率が高く、低コストで施工できる大気プラズマ溶射(以下、APS)により微粉末溶射材料を用いてセラミック溶射皮膜(アルミナ)の緻密化を行っている。

アルミナは優れた化学的安定性、電気絶縁性を持つセラミックスの一つあり、比較的安価であることから半導体や液晶部品など多くの分野に適用されている。しかし一般的なAPSにて成膜したアルミナ皮膜の電気特性や機械特性は、未溶融・半溶融粒子や偏平不十分を原因とする気孔やクラックなどの欠陥の存在によって低下する。

そこで、気孔や欠陥の抑制によって緻密なアルミナ溶射皮膜を成膜できれば高い皮膜性能が求められる高機能フィルムや半導体分野など、より幅広い分野への応用が可能になると考えた。

気孔率1%以下 アルミナ皮膜で実現

既述の通り一般的には適切に供給できない微粉末をAPS装置で安定的に供給可能にする技術をこのほど当社で開発した。その技術を用い、さらに各種溶射条件を最適化することで、通常では5―10%程度の気孔率であるアルミナ溶射皮膜の気孔率を1%以下に低減させ緻密化を実現した。写真1に一般的なアルミナ皮膜と当社が開発した緻密化アルミナ皮膜の断面組織写真を示す。

緻密化を実現した本皮膜は、電気絶縁性が求められる用途での適用が期待される。その一例がコロナ放電処理ロールである。このロールは、紙やフィルムなどの表面に印刷時のインクの接着性を向上させることなどを目的として施工されるコロナ放電処理を行う工程で使用される。

この工程は高電圧が長時間印加される環境であり、従来はロールに電気絶縁性を持たせるため表面にはシリコーン樹脂などが使用されていたが、耐摩耗性や耐久性に問題があり、その対策としてセラミック溶射が適用されている。化学的に安定しているセラミックス材料の中で特に電気絶縁性に優れるアルミナ溶射が一般的であり、皮膜を厚くすることでその性能をより一層向上させた。

しかし過去には絶縁破壊を起こす事例もあり完全なものではなかった。その要因の一つとして皮膜中の気孔の存在が考えられたため、前述の技術により、気孔率を可能な限り低減させバルク材に近い状態のアルミナ皮膜を開発した。今後、耐電圧試験などにより電気絶縁性評価を進め、実製品への適用に向けて検証を進めていく。

②サーメット皮膜の緻密化

溶射皮膜の緻密化として重視されるもう一つの材料がサーメットである。IT化が飛躍的に進む現在、高画質のテレビやPCモニター、スマートフォンなど需要が増加し続けている。それらに欠かすことができないものが高機能フィルムである。高画質を求められるために、使用されるフィルムには微小な欠陥の存在も許容されていない。

その高機能フィルムを製造する装置には従来から硬質クロムメッキ処理を施されたロールが用いられている。その目的は表面性に優れることでフィルムへの傷付きなどを抑制できるということである。しかし、より一層の耐摩耗性や耐久性が必要とされ、他の表面処理方法としてダイヤモンドライクカーボン(DLC)なども適用された。

DLCは鏡面性が非常に高く、メッキや溶射皮膜以上に高硬度ではあるものの、皮膜自体が非常に薄膜(メッキ膜厚・・数十マイクロメートル、溶射皮膜膜厚・・数十―数百マイクロメートルに対して、DLC膜厚・・数マイクロメートル)であるため、わずかな摩耗で基材が露出するなど耐久性に劣るという問題がある。

-

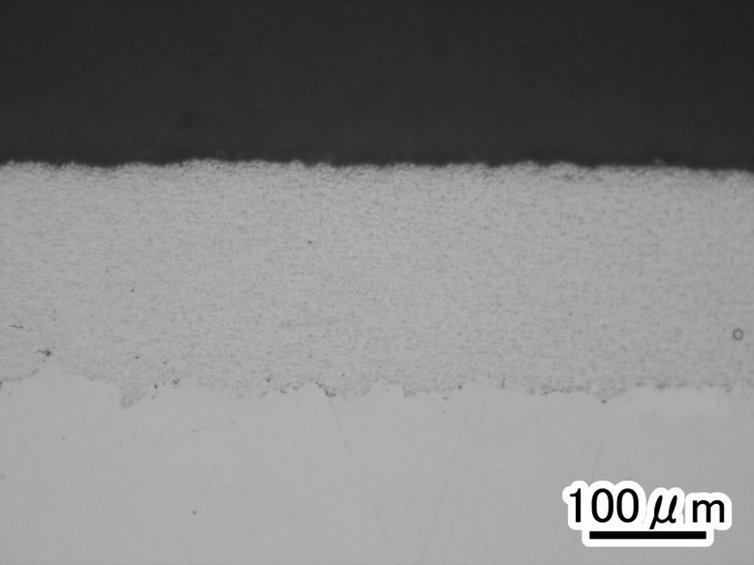

写真2「Sd―KOTE―W」外観 -

写真2「Sd―KOTE―W」の断面組織

表面滑らかな新皮膜開発

これらの問題を解決し、高機能フィルム製造装置向けロールへの適用が可能となるように、より耐久性に優れ、メッキ同等の表面性を有した溶射皮膜の開発を行った。用いる溶射材料は超硬材料として一般的なタングステンカーバイド(以下:WC)を主成分とするサーメット材料を用い、溶射材料の粒子サイズや溶射条件などを最適化することで開発した「DF・KOTE」を発売している。

この皮膜は超硬材料のため耐久性に優れることはもちろん、平滑性に優れ、一般的なWC皮膜の研磨後のRa(表面粗さ=面粗度)0・05マイクロメートルに比べてRa0・02マイクロメートルと低く、滑らかな表面になっているのが特徴である。近年では光学素子などのさらなる微細化に伴い、これらに使用されるフィルムに対してもさらなる表面性の向上が求められるようになった。

そこで当社ではこれまでの開発をさらに進め、Ra0・009マイクロメートルを達成し、硬質クロムメッキと同等以上の表面性を持つ皮膜「Sd―KOTE―W」を開発した。この皮膜の実現には溶射技術とともに、仕上げ研磨技術も大きな要因であり、当社の創業当時から培っていた機械加工技術を駆使したものでもある。

写真2に「Sd―KOTE―W」を示す。この表面性を生かし、高機能フィルム製造装置向けロールへの適用を進めている。

4.今後の展望と課題

技術の適用広く期待

これまで述べたセラミック材料のアルミナ溶射皮膜およびサーメット材料のWC溶射皮膜の緻密化により、適用可能なアプリケーションが増えるため、それぞれの特性を生かし展開を図っていく。その中で、セラミック材料には摩擦係数が低いという特性があるため、これまでも摺動部に用いることで接触する相手部品の摩耗も抑制しメンテナンスコストの削減にもつなげているが、その利点に加え今回説明した緻密化による滑らかな表面性を生かし、製品をスムーズに流す工程の部品に用いるようなアプリケーションを探索していく。

一般的に緻密コーティングを行う表面処理技術は溶射以外にも既述のメッキやDLCをはじめ多く存在し、それぞれにメリット、デメリットがあるため、溶射のメリットが生かせるマーケットにおいてニッチトップを目指していく。

今回は溶射皮膜の緻密化ということに焦点を絞り説明したが、その他にも溶射技術の適用は広く期待できると考えている。半導体や航空機業界においては、より一層の高品質、高精度の溶射皮膜が求められており、これまで培った技術をベースに皮膜を提供できるように開発を進めていく。

近年では、世界的な環境問題対策が進む中、脱炭素化社会として2020年10月に「2050年カーボンニュートラル」が表明された。それに関連し各業界で使用されるエネルギーを炭化水素系のものから新エネルギーと呼ばれる燃料への置き換えの検証が進んでいる。

新エネルギーの代表的なものとして水素やアンモニアが挙げられており、発電設備やエンジンなどの燃料として注目されている。従来の炭化水素系エネルギーからこれら新エネルギーに変えるにあたり、発電業界では段階的な計画が立てられており、現時点では新エネルギーを20―30%の割合で混焼することなどから進められ、最終的には全てを新エネルギーにて置き換えることになると想定される。

このように新エネルギーの利用が進むと、燃焼時の温度の上昇や極低温状態での保管、供給など装置およびそれらの部品に対して、これまでとは異なる影響が懸念される。今後、その対策方法として溶射技術の活用を見いだし、今回述べた緻密化皮膜を含め、新エネルギー使用環境に適合した特性を持つ溶射皮膜の開発を行い、環境問題の解決による社会貢献を実行していきたいと考える。

【執筆者】

倉敷ボーリング機工

研究開発部長 伊丹 二郎